This post is also available in: English (英语)

Ironmaking papers will be presented by Primetals Technologies specialists at the ESTAD Congress covering the topics of blast furnace ironmaking, Corex and Finex smelting-reduction technology, and solutions for processing direct-reduced iron (DRI) and by-products.

Improvements to the Hot Blast System for The Blast Furnace

第一作者:Mark Geach

论文编号:252

自20世纪中期以来,普锐特冶金技术对热鼓风系统的设 计、制造和安装作出了许多重要的改进,以满足生产企 业的需要。本文介绍了多方面的技术成果,包括:热风 炉的外部跨接,热鼓风系统的耐材方案,耐材的供应和 质量控制,燃烧(加热)周期控制,以提高效率为目标的 燃烧周期改进(废气循环),耐火砖的设计,等等。在过 去10年间开发热鼓风系统的过程中,普锐特冶金技术广 泛征询全球炼铁客户的意见,以充分了解它们的要求。 在此基础上开发的创新性和定制型设计方案被相继应用 于公司的高炉设计。因此,普锐特冶金技术能够针对炼 铁客户的要求而提供精心设计、性能可靠的热鼓风系 统。

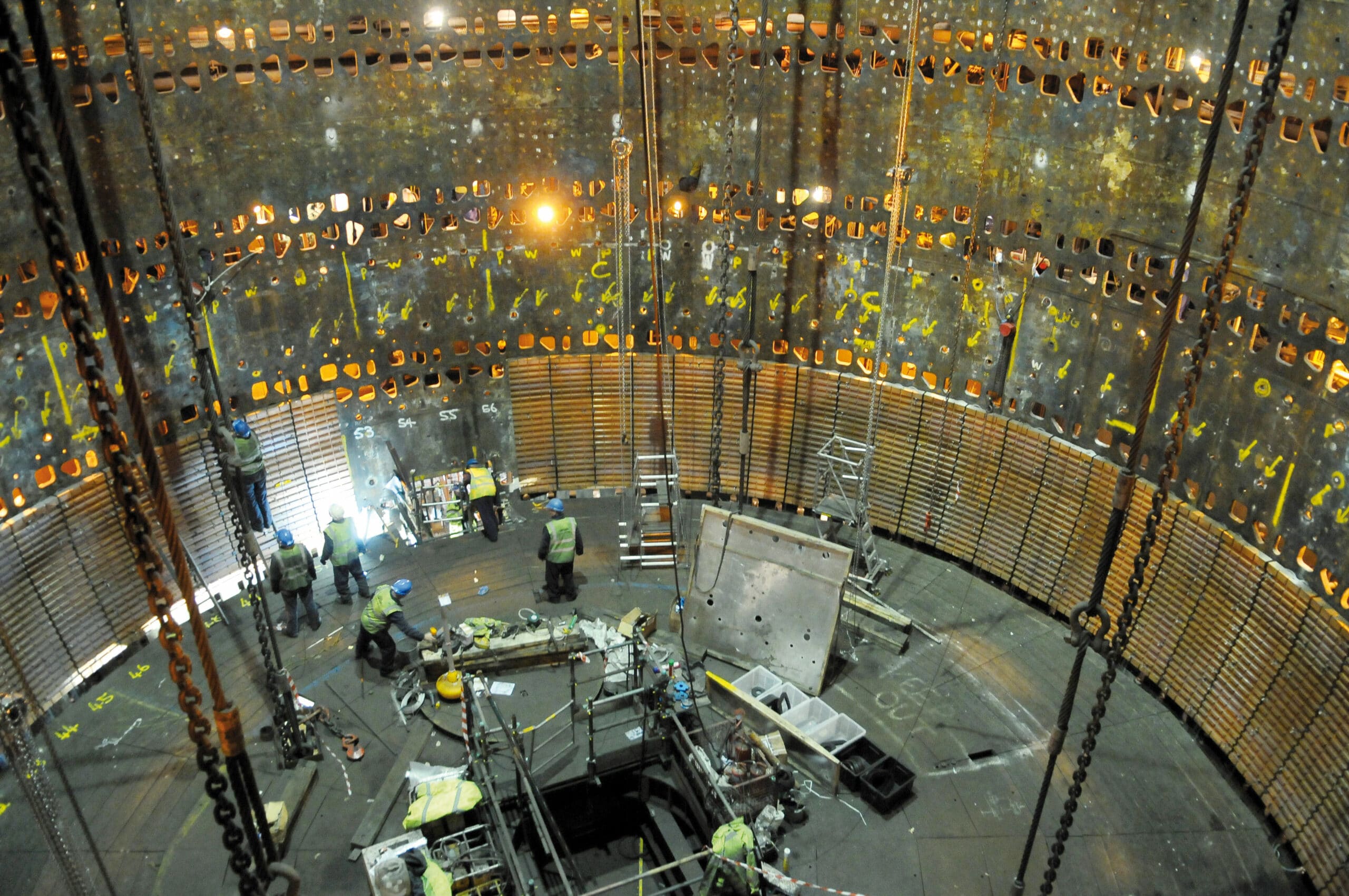

高炉冷却壁的设计

第一作者: Martin Smith

论文编号: 250

冷却系统的设计水平对任何壳炉的炉龄都至关望要。在 离炉的发展历史中,冷却系统不断变化和改进,目标始 终是以优化的设计满足将来对于延长高炉炉龄和降低生 产成本的要求。近年来,冷却系统设计的最新发展集中 在铜冷却壁的形状方面。现在,这种先进的方案巳经成 为了世界各地许多高炉的—个标准配置。在刚刚推出 时,铜冷却壁被认为是终极冷却装置,因为它不仅具有 冷却功能,而且能够通过产生—层渣皮而起到自我保 护作用。不过,后来,运行中产生的许多问题使采用铜 冷却壁的高炉受到了影响,结果是冷却壁过早损坏和高 炉炉龄缩短。本文回顾了铜冷却壁设计的发展过程,展 示了普锐特冶金技术针对这个关键环节而开发的最新技 术。

干法渣粒化和热回收

第一作者:Ian McDonald

论文编号:251

全世界每年产生大约4亿吨温度在1,500°C左右的高炉渣。这 些炉渣通常被用作水泥熟料的替代品或道路施工中的碎石 材料。目前采用的湿法渣粒化工艺需要消耗大量的水。迄今 为止,液态高炉渣携带的大约每吨1.5 GJ的热能无法得到利 用。普锐特冶金技术、奥钢联钢铁公司、FehS(建筑材料研 究所)和Leoben大学正在联合开展一个研发项目,目的是开 发一种利用空气冷却熔渣并且回收废热的干式处理新方法, 得到的粒化渣要达到与湿法粒化渣同样的标准,以便适用 于水泥工业。项目的第一阶段现已完成,内容是于2012年在 Leoben大学(奥地利)建造了一套实验设备,然后使用再熔 化的高炉渣进行了一系列干法渣粒化实验。提高的废气温度 和粒化渣产品的质量已经证明,该工艺适合于工业化推广。 因此,合作各方决定,将项目从实验室规模扩大到试验厂规 模。试验厂目前正在进行项目第二阶段的工作。从2015年早 些时候起,奥钢联钢铁公司(林茨)的A高炉将把所有熔渣直接 送往试验厂。本文介绍了截至目前的研发过程,展望了为实 现将这种改变游戏规则的干法渣粒化和废热回收工艺付诸工 业化推广的目标而在2015年将采取的后续步骤。

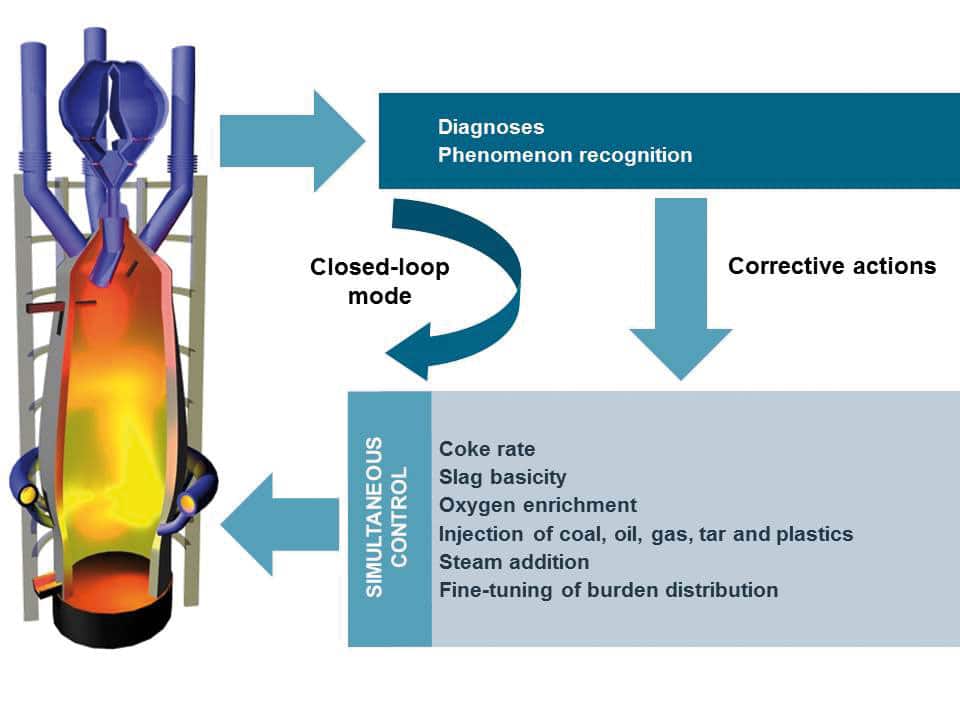

高炉炉料操作的集成控制

第一作者:Martin Schaler博士

论文编号:257

普锐特冶金技术与奥钢联钢铁公司炼铁部门紧密合作, 开发了能够确保高炉高性能低成本运行的高炉优化系 统。有效地控制炉料的成分及其在高炉内的分布,是实 现低成本铁水生产的一个关键因素。

本文的第一部分描述了用于准确配料和布料控制的各个 工艺模型,以及检验质量和能量平衡合理性的模型工具 箱。

第二部分介绍了这些模型在高炉专家系统中的集成。它 们以基于规则作出决策的方式提供操作指导。文中给出 了修正措施建议的实际例子,还详细分析了闭环炉料控 制方案的适用性和局限性。专家系统的闭环炉料控制功 能已在奥地利林茨奥钢联钢铁公司所有高炉的最新炉役 中投入使用。

本文的最后一部分给出了2014年炉料成分的实际数据(包 括燃料比)以及关于铁水产量和质量的详细资料。对于A 高炉,折合成焦炭的燃料比低于455 kg/t铁水,而利用 系数则大于每立方米工作容积2.45 t铁水。这表明,文中 介绍的炉料集成控制方案对实现高效率低成本炼铁大有 帮助。

直接还原铁厂含铁副产品的回收利用

第一作者:Christian Brunner

论文编号:273

在直接还原铁(DRI)厂,生产工艺本身及原料和产品的 运输会产生大量的铁矿粉、DRI淤泥和DRI粉料。在许 多情况下,这些副产品无需进一步处理即可供烧结工艺 使用。可是,大多数DRI厂都没有烧结设备,最有效的 处理方法是用这些材料在直接还原工艺中替代一部分球 团或块矿。不过,在直接还原设备中回收利用这些副产 品的作法目前并不常见。

有鉴于此,普锐特冶金技术综合研究并测试了含铁副产 品压块工艺。为了检验压块材料的物理稳定性和化学还 原能力,进行了全面的实验室测试(比如静态还原试验) 和现场测试(即所谓的料篮测试),结果十分成功。本文 介绍了这些令人满意的测试结果和含铁材料的压块方 案。

COREX – 满足苛刻条件要求的铁水生产方案

第一作者:Wolfgang Sterrer

论文编号:274

Corex®和Finex®是仅有的能够替代高炉路线的工业化 铁水生产技术。考虑到原料品位明显下降和环保法规 日益严格的现实情况,有必要对Corex工艺重新进行评 估,并将其同传统的高炉技术加以比较。钢铁工业的 当前发展趋势使利用Corex输出煤气生产直接还原铁 (DRI)变得越来越有吸引力。基于Corex/Midrex直接 还原设备的组合式工艺为应对钢铁工业的未来挑战提供 了一种切实可行的方案。工艺优点包括:

- 利用煤经济地生产铁水和DRI

- 不需要炼焦和烧结设备

- 是节约能源和处理废料的综合性方案

- 是实现优质铁水生产的环保型方案

本文对基于Corex煤气的不同设备组合方案进行了经济 评估,并同传统高炉路线进行了比较。

FINEX – 梦想成真的炼铁技术

第一作者:Shibu Kondoor John

论文编号:302

传统的高炉路线现在仍然是主要的铁水生产技术。除了高炉 本身,还需要炼焦和烧结设备。但是,如果采用创新性的 Finex®工艺,就能在取消炼焦和烧结环节的条件下生产铁 水⸺冶金学家的梦想终于变成了现实。该技术以熔融还原 方案为基础,直接使用非焦煤作为还原剂和能源,使用未经 造块的粉矿作为含铁原料。Finex使钢铁企业能够以一种环 保的方式降低炼铁成本。考虑到工艺还有进一步优化的潜 力,Finex很可能带来钢铁工业的革命,就像LD(BOF)转炉 炼钢和连铸的成功开发和工业推广那样。本文的主要内容包 括已投运Finex设备的现状和展望以及最新的技术进展。

DRI Processing in the Blast Furnace, EAF, or with the Jet Process – A Comprehensive Overview

第一作者:Gerald Wimmer博士

论文编号:367

近年来,有多套新建的直接还原铁(DRI)生产设施相继投入 运行。形成这一趋势的主要推动力是,新的原料条件很适合 于DRI生产,加上燃气价格出现下降。因此,下游炼钢设施 获得了更多的DRI供应。目前有多种使用DRI的技术方案:在 电弧炉内利用电力熔炼,在高炉内代替一部分铁矿石,或者 在采用喷煤技术的转炉内(比如为增大DRI/铁水比例而开发 的喷吹工艺)冶炼。本文详细描述了这些方法和必需的关键设 备,并利用样板厂提供的数据和工艺计算对不同的DRI使用 方法进行了比较,尤其是在工艺步骤、优缺点、局限性和应 用潜力等方面。最后,讨论了实际生产的数据和结果。