This post is also available in: English (英语)

连铸 普锐特冶金技术专家在ESTAD会议期间宣读9篇连铸技 术论文,内容包括板坯、小方坯和大方坯连铸以及自动 化、物流和技术改造方案。

二十一世纪的板坯连铸机

第一作者:Martin Hirschmanner博士

论文编号:278

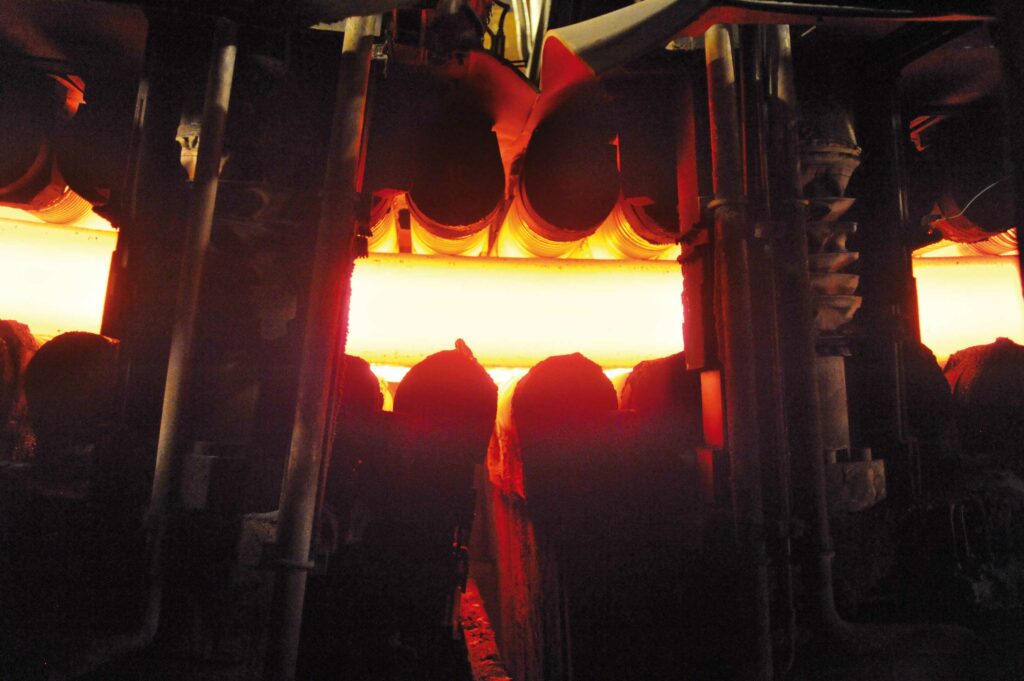

奥钢联在1968年建造的第一台连铸机就已经拥有了一些时至 今日仍居先进水平的特点,包括直结晶器、连续弯曲和矫直曲 线以及最大限度减少鼓肚的小直径中间支承辊。可以说板坯连 铸机技术早已发展成熟,但说它的发展没有停步也同样正确。 现代的设计方法使技术人员能够进一步改进连铸机,从而满足 生产企业提出的越来越高的要求。每一项重要的性能要求,比 如降低维修成本、降低运行成本和生产优质钢种,都有继续提 高的空间。

近年来,机械设备同液压、电气和自动化系统的结合已经将连 铸机变成了一种复杂的机电一体化系统。为了依靠高水平的工 艺控制浇铸先进钢种,同时使运行成本保持在低水平,各个不 同专业的深度融合必不可少。愈行愈近的第四次工业革命也将 对连铸机的设计产生影响,从而为生产企业带来实实在在的好 处。本文通过多项实例介绍了连铸机机电系统的特点。

连铸自动化的新亮点

第一作者:Reinhold Leitner

论文编号:201

先进的自动化模型是现代炼钢生产的一个重要前提。西门 子奥钢联始终是自动化创新的推动力,尤其是在连铸机专 家模型的开发方面。这一令人印象深刻的雄厚实力在包括 DynaPhase、Dynacs 3D和DynaGap等许多方案在内 的最新自动化成果中得到了充分体现。这些先进的动态二 冷和轻压下系列方案考虑了收缩和相变等热力学行为,在 连铸工艺的凝固阶段具有显著的直接改善质量的作用。

Speed Expert针对每种浇铸条件计算最佳拉速,还给出 拉速建议,以保证最终凝固点处于扇形段末端,从而达到 最佳的轻压下效果。Nozzle Expert是一个全新的模型, 用以监测二冷系统喷嘴堵塞和软管破损的情况。第一批安 装的系统运行得非常成功,客户对降低维修成本和提高铸 坯质量的出色结果相当满意。在改变钢种时,Intermix模 型精确地计算钢水混合段的化学成分,从而最大限度减少 因超出规范要求而产生的金属损失。另外,全新的二级自 动化系统人机界面(HMI)已被开发出来,并在近期的项目 上得到成功应用。本文详细介绍了这些方案及其运行结 果,并展望了未来的发展方向。

先进的板坯连铸结晶器技术

第一作者:Josef Watzinger博士

论文编号:297

本文介绍了可灵活设置为单流、双流或三流浇铸的连铸机 结晶器设备,以及能够精确地调节重要工艺参数的工艺 包。一种新开发并已投入使用的双流浇铸液压分隔器保证 了即使在浇铸过程中也能快速而灵活地调节宽度和锥度。 宽边采用平板和漏斗形铜板的箱式结晶器都在实际生产 中得到使用。文中还介绍了采用专门设计和具有特殊功能 的窄边铜板,包括凸起形、凹进形、倒角式和反倒角式铜 板,以及旨在提高轧制收得率的特种组合式窄边。还推出 了一种新型侧面铸流导向系统,其特点是可以分别调节窄 边铜板和侧面足辊的锥度。窄边足辊的液压压力控制为铸 流提供了最佳支承,保证了提高板坯质量。自动化方案包 DynaWidth在冷态和热态改变板坯宽度时能够准确地 调节窄边。可靠的S调节模式保证了在工作拉速下迅速完 成大范围的宽度变化,使锥形坯段的长度大大缩短。自动 窄边控制能够保证结晶器的传热达到理想的平衡状态,从 而提高浇铸工艺的稳定性。

满足未来需求的连铸机优化改造

第一作者:Josef Guttenbrunner

论文编号:294

在上世纪70年代中期,奥钢联获得了第一份板坯连铸机改造合 同。这标志着奥钢联连铸机改造的长期成功经历的开端。当时, 改造的目标是提高产品质量和扩大生产能力,以满足市场对于 降低运行和维修成本,确保达到高作业率的要求。这样的目标 至今没有改变。现在,定期对连铸机进行升级改造,正在成为以 低投资成本达到上述目标的越来越重要的手段。依靠数十年来 积累的板坯连铸机改造经验,普锐特冶金技术能够提供满足生 产企业各种需求的所有升级方案包。这些方案包能够方便地集 成到现有连铸机中,而且只需很短的停产时间即可实施完毕。 本文介绍了连铸机升级方案的最新成果,以近年为德国杜伊斯 堡Hüttenwerke Krupp Mannesmann执行的改造项目为例 详细描述了连铸平台、铸机机头、铸流导向、二次冷却和铸机维 修区的改造方案。该项目安装了新式结晶器液压分隔器,实现 了双流浇铸模式的在线调宽。

一切为了温度 – 优化表面质量的干式浇铸

第一作者:Paul Pennerstorfer

论文编号:301

今后,高温浇铸,或者称之为干式浇铸,将大量用于表面裂 纹敏感钢种的生产,比如微合金钢和先进高强钢。这时,连 铸机的弧形段和矫直段可以不采用或只采用极少水量的 外部喷淋冷却。无论怎样做,目的都是将矫直时的表面温 度保持在延性区以上。为了满足干式浇铸的更高要求,普 锐特冶金技术开发了DynaTac工艺包,能够安装在新建 或现有连铸机上以实现干式浇铸。该工艺包全面考虑了从 冶金工艺模型直到热阻和铸流导向结构等所有方面。本文 介绍了该工艺包和近期安装的项目,尤其是厚板坯连铸机 项目。

土耳其ALLIAGA公司EGE ÇELIK厂高速 小方坯连铸的下步工作

第一作者:Jeffrey Morton

论文编号:285

土耳其Alliaga公司Ege Çelik钢厂的小方坯高速连铸试 验已经成功结束,现有的四号铸机在生产130 x 130 mm 断面时拉速达到了6.2 m/min。 随后,在稳定连铸工艺以 同炼钢节奏匹配和连铸机的设置方面进行了进一步的研 究。采用了专门的测量仪器以采集各种数据,包括结晶器 温度、(在结晶器下方测量的)实际负滑脱时间和(采用激 光测量的)实际拉速。对所采集数据进行的分析帮助确定 了高速浇铸长材原料坯的最佳铸机设置,并使普锐特冶金 技术对小方坯高速结晶器设计作出了新的改进。本文介绍 了Ege Çelik厂高速连铸试验的最新结果,重点展示了新 一代高速/优质结晶器的特点。

用于汽车钢种的最新大方坯连铸机方案

第一作者:Denijel Burzic博士

论文编号:303

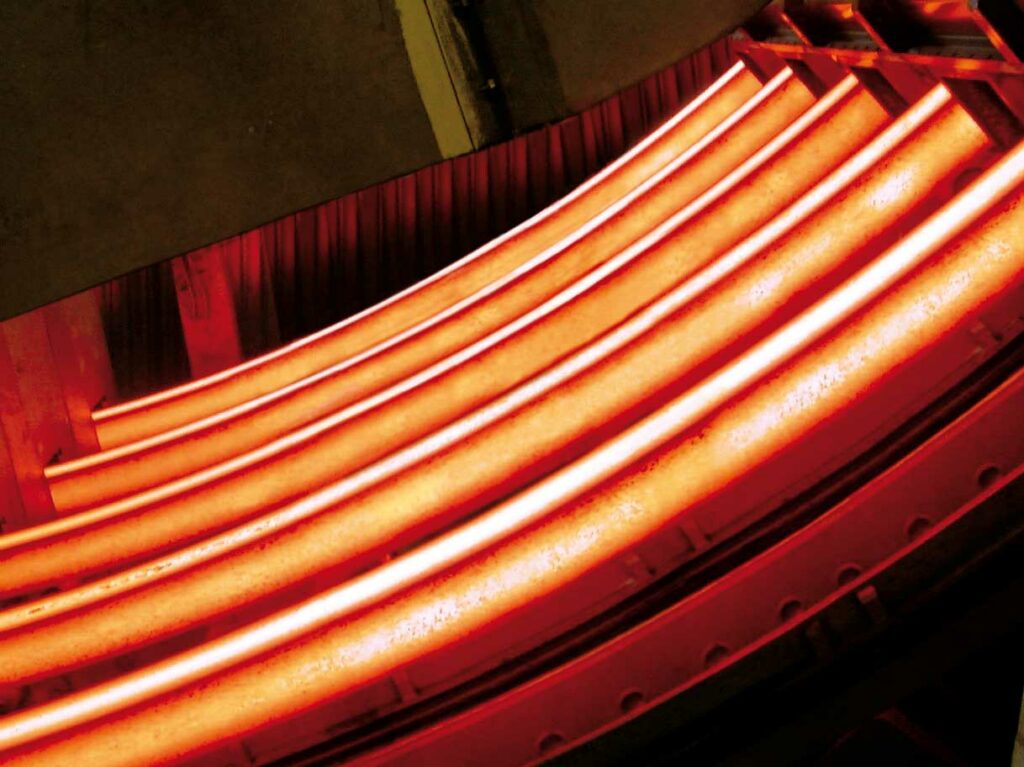

本文以一台安装了先进工艺包的大断面弧形连铸机为例,介 绍了大方坯连铸机的最新方案。用大方坯生产的棒材和线材 是制造发动机和变速箱部件的优质材料。该铸机采用了结晶 器液面控制和结晶器漏钢预防装置。铸流导向系统的气雾喷 淋冷却和内部冷却辊与DynaGap Soft Reduction和其他 工艺包相结合,保证了连铸坯稳定达到高质量。铸坯在热 态下直接送入棒材轧制线,不仅节省了再加热的能源,而 且由于无需使用天车吊运铸坯而提高了操作安全性。对于 特殊钢种,计划安装一套在线铸坯淬火系统。

小方坯和大方坯连铸机的高效改造方案

第一作者:Heinrich Thöne

论文编号:276

为了尽快以企业现有连铸机(CCM)无法生产的产品打入 新市场或满足不断变化的市场要求,对现有连铸机进行改 造,是达成目标的成本最低的途径。在过去数十年间,普锐 特冶金技术成功地执行了许多小方坯、大方坯和异形坯连 铸机改造项目。改造既可以是安装先进的工艺包⸺比如 DynaFlex液压振动装置、DiaMold结晶器铜管或 LevCon结晶器液面控制⸺以提高拉速和增大产能,同 时提高工艺可靠性和改善产品质量,也可以是在现有连铸 机的场地内将其全面转换成高端大方坯或异形坯铸机。

从铸机到轧机 – 连铸坯的运输、检验、修整和处理

第一作者:Philipp Wieser

论文编号:287

对冶金企业来说,连铸后板坯、大方坯、小方坯和异形坯的运 输、储存和处理,以及它们在轧制前的准备,是一个极具挑战性 的问题。高温铸坯通常以800°C – 1,100°C的表面温度离开连铸 机,然后必须进行切割、打号、检验和必要时的修整。如果需要 向轧机热装,则必须最大限度减少连铸坯的热损失,以降低加 热炉的能耗。在冷却过程中,有些钢种还需要特殊的环境条件( 比如保温)。为了满足所有相关要求,必须对这一过程进行全面 的控制和计划。连铸后立刻要做的第一步是,根据浇铸参数和 工艺条件,利用质量预测模型(比如Quality Expert)进行产品 分级。该系统的一个重要特点是,能够帮助以收得率优化为原 则作出是否需要进行修整(修磨或火焰清理)的决定。热铸坯的 自动表面检验能够为修整决定提供进一步的支持。利用适当的 软件工具能够对连铸坯吊装和运输的复杂流程进行可靠的模 拟,从而避免产生冲突,并且计算出运输过程中的冷却速度。多 流连铸机(甚至达到8流)尤其需要详细的出坯周期时间研究。 板坯库、冷床、快冷箱和缓冷箱在钢厂中都占据了很大面积,必 须根据热计算进行优化设计。如果需要快冷或缓冷,还必须增 加关于沉淀析出和连续冷却相变的计算。本文讨论了钢厂连铸 和轧制区域的上述和其他物流、热条件和质量相关问题。