WinLink是普锐特冶金技术推出的用钢水以连续和半连续模式直接生 产长材的创新性技术。该工艺将一台高速小方坯连铸机与一套高作业率 轧机直接串接。根据生产需要的不同,可以提供相应的高效益WinLink 方案选项,生产能力最高可以达到750,000 t/a。

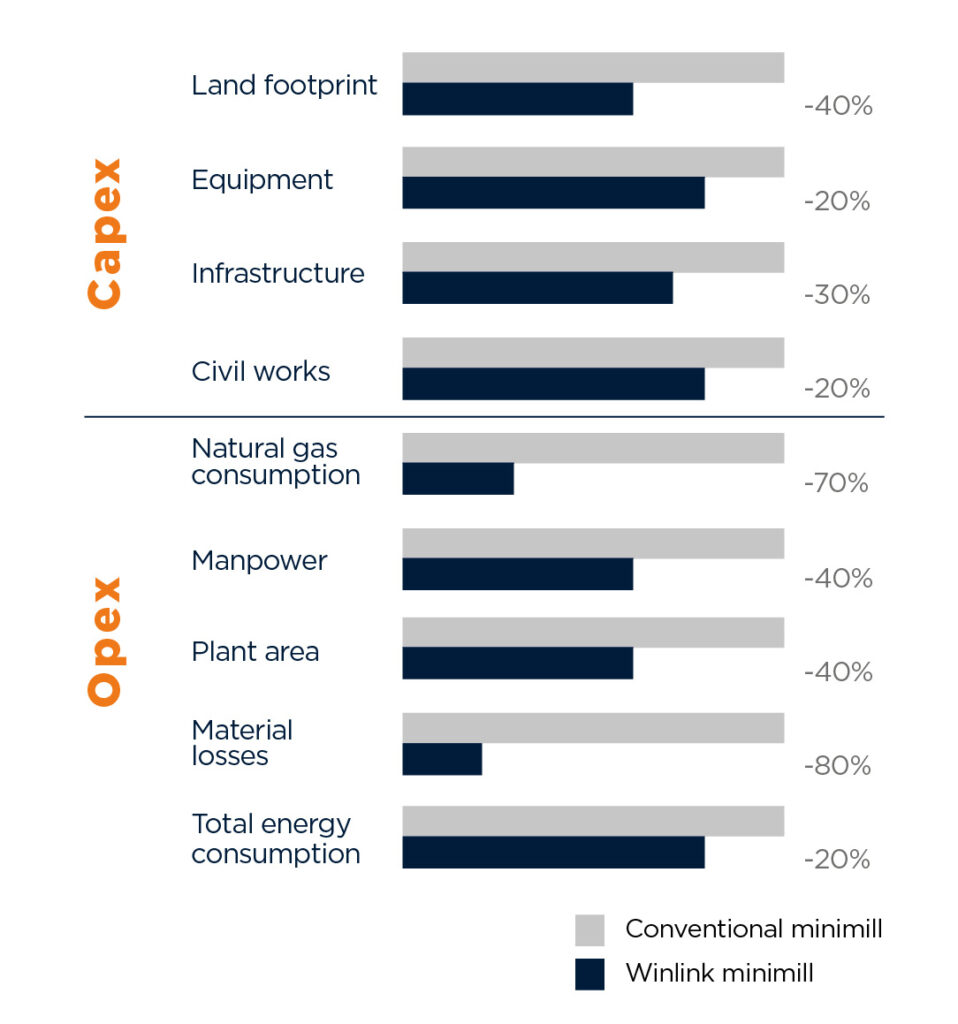

传统短流程钢厂的特点是:炼钢能力在300,000 – 600,000 t/a范围内;使用当地废钢;对电网冲击小; 非常灵活;投资少。不过,由于产能不大而投资回收期 相对较长,是标准短流程钢厂的一个缺点。为了解决这 一问题,普锐特冶金技术推出了WinLink。如图 2所示,这种直接串接的铸轧工艺方案显著降低了投资 成本和运行成本(capex和opex),从而在竞争激烈的 和注重产品成本的市场中降低了最终产品的总成本。创 新技术的采用起到了明显的节约效果。由于具有成本优 势,WinLink生产线即使以300,000 t/a的产能轧制 建筑用材也有竞争力。随着产能增大,工艺的经济性更 加明显,利润率相应提高。在产能相同的情况下,投资 回收期从标准短流程钢厂的7年缩短到5年以内。比如, 年产能力为450,000 t的WinLink70方案的内部收 益率(IRR)能够达到25%,而这是产能超过700,000 t/a的传统短流程钢厂的水平。

WINLINK方案

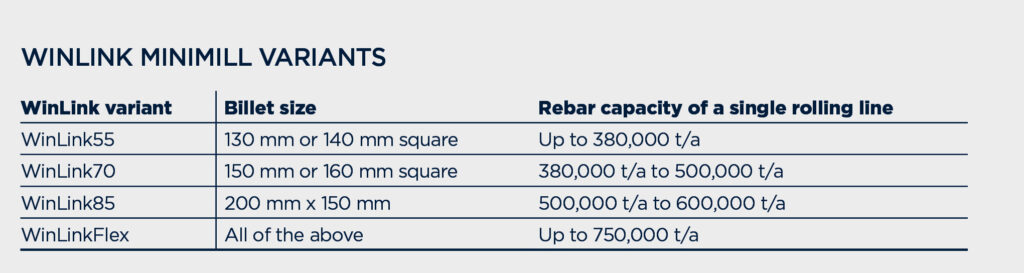

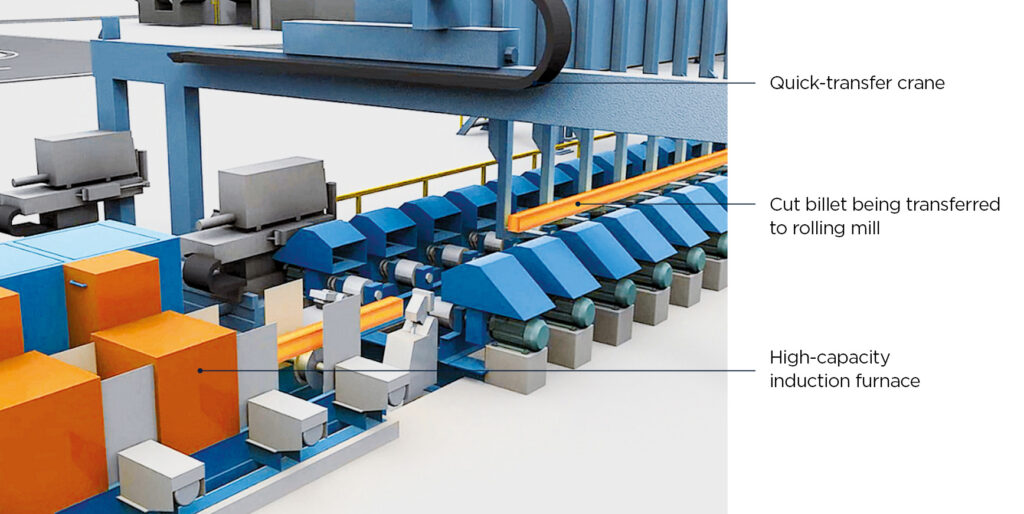

WinLink工艺将一台多流小方坯连铸机与一套高作业 率轧机直接串接,传统的钢坯加热炉被一台先进的感应 加热装置取而代之。来自电弧炉或LD(BOF)转炉的钢 水在一条连续不断的生产线上被浇铸成小方坯和轧制 成棒材。虽然典型方案是以300,000 t/a – 600,000 t/a的能力生产螺纹钢,但也能生产小规格扁钢和型 材。现已开发了3种产品规格和生产能力各不相同的 WinLink方案:WinLink55、WinLink70和Win- Link85,它们都能升级成WinLinkFlex方案,以使生 产能力进一步提高30%(表1)。采用单流高速小方坯连 铸的WinLink线能够生产45 t/h – 85 t/h,而增加 一流后的浇铸能力将同炼钢能力相配套。WinLink85 是最完整的WinLink配置,它在连轧机和液压切头剪 之间布置了一个悬臂式在线机架(图3)。该机架将200 mm x 150 mm的矩形铸坯压制成160 mm x 160 mm方坯,然后再送至连轧机。这个特殊的机架能够使 生产线产能提高到600,000 t/a。WinLinkFlex短流 程方案选项是WinLink铸轧工艺的一大进步。它能够 以半连续模式生产,而产能比连续模式提高30%。高度 灵活的小方坯连铸机能够浇铸长18 m – 24 m的铸坯, 然后用天车将其从线上吊起并快速运至轧机,以大幅度 提高轧制能力(图4)。

连铸机

WinLink工艺配备两流或更多流高速连铸机,能够以 连续模式直接向轧机提供坯料,或者采用WinLink- Flex方案以半连续模式提供坯料。多流配置能够使炼 钢设备的规模优势得到充分发挥,并且以更大的灵活性 应对难以预知的市场变化。在主铸流专门向轧机连续供坯的同时,其他铸流可以被 用来灵活地生产可供销售的不同规格的成品铸坯。这些 铸坯既可以运到其他轧机进行轧制,也可以采用Win- LinkFlex方案以半连续模式轧制,还可以在市场上出 售。WinLink连铸机的独特配置能够使轧制能力提高 30%之多。为了在稳定的浇铸条件下达到向轧机直接 供坯所要求的拉速,需要一台先进的小方坯连铸机。为 确保高速浇铸而采用的技术包括了中间包流量控制、结 晶器液面控制、Diamold高速结晶器铜管、Dynaflex 液压振动装置 以及强化二冷和连续矫直。

感应炉

当铸流冷却到能够确保芯部完全凝固的温度后,在一 台高效传热的紧凑型感应炉内使其达到均匀的轧制温 度。IGBT(绝缘栅双极型晶体管)控制的感应炉装机功 率约为2,000 kW – 4,000 kW,效率超过75%,能够 提供多达200°C的温升。IGBT感应炉的单位能耗在15 kWh/t – 45 kWh/t之间,而传统热装工艺采用的燃 气加热炉则为180 kWh/t – 200 kWh/t。因此,CO2 排放大幅度减少。

轧制机架

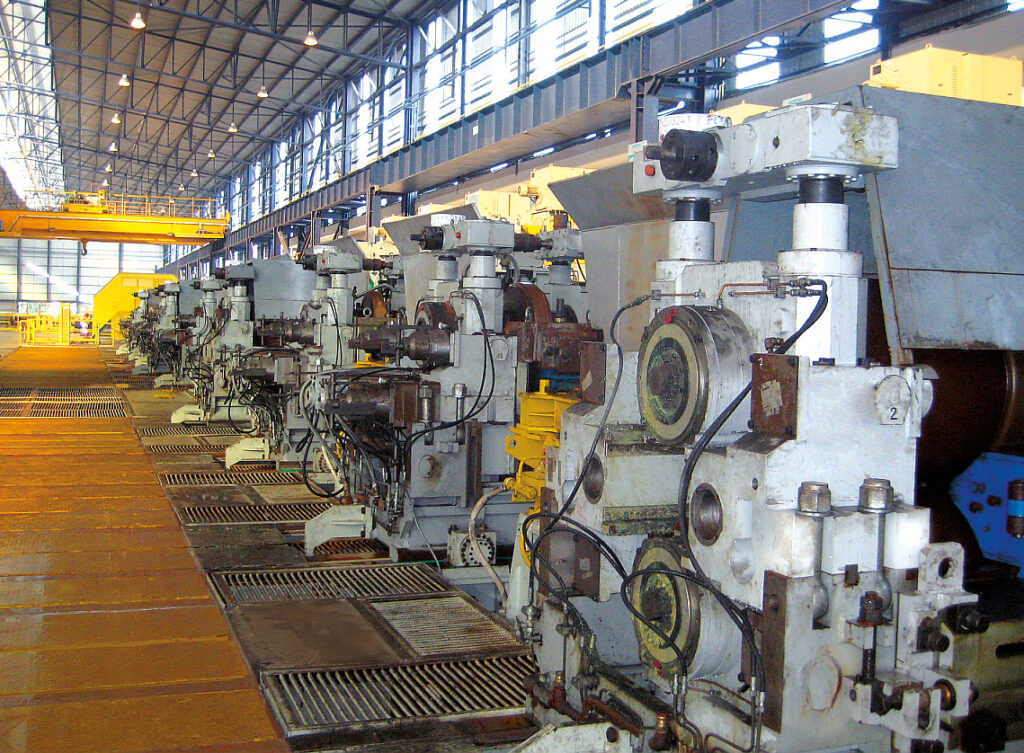

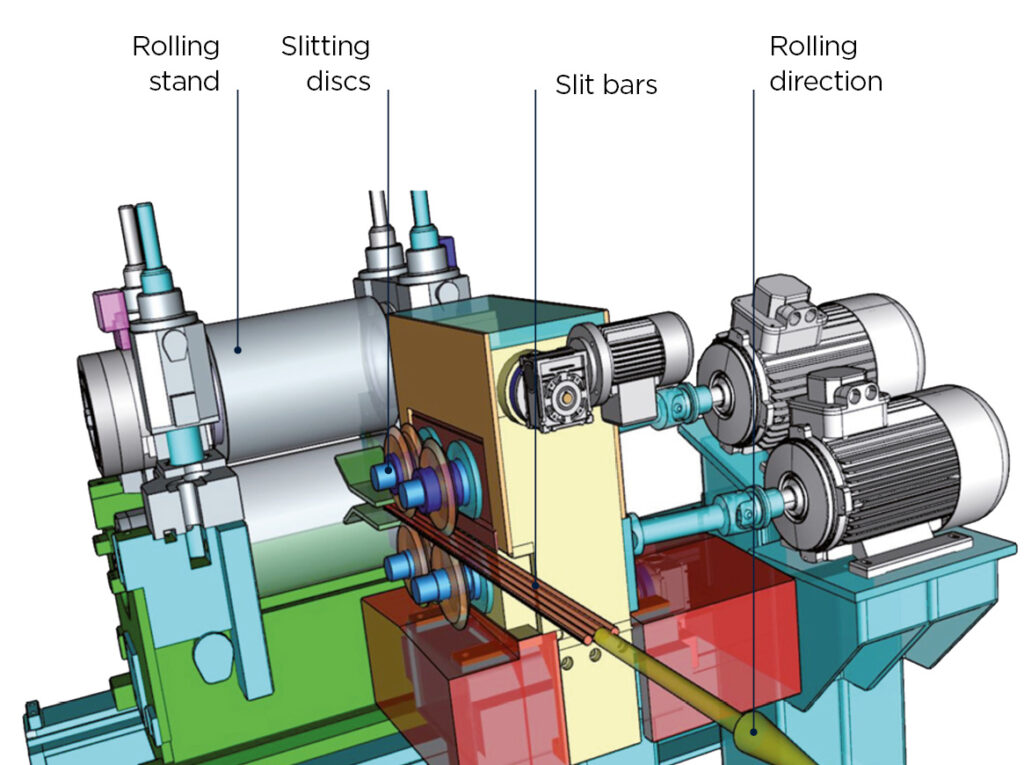

无牌坊双支承设计的Red Ring机架已有超过6,000 台业绩。这种轧制机架⸺目前已经是第五代⸺以刚 度高、耐用和易于维护而著称(图5)。对于螺纹钢直径 在8 mm – 40 mm范围内的产品大纲,WinLink轧机 将包括18 – 20个Red Ring机架。更小的规格则采用 多线切分轧制(最多可达4线)以提高产能。终轧速度在 采用高速出料系统时最高达到22 m/s,在采用裙板式 出料台时达到15 m/s。中间和精轧机架均配备快速更 换系统,以最大限度缩短更换时间。为了延长轧机寿命,精轧机架采用了辊轴上安装硬质合 金辊环的设计。轧槽的更换通过集成在电动支承梁上的 快速导卫更换系统而实现。机架和导卫完全离线预设定 和调整,而且机架和传动部件均使用长寿命轴承。

强力切分装置

强力切分装置(图6)配备了采用变流控制的电机驱动 切分轮。它保证了预成形线材切分的高度精确性和可靠 性,有利于运行条件的稳定。强力切分与传统的切分方 法相比是一个重要的优点,后者通过切分导卫进行,无 法控制,不仅需要同轧制机架精确对中,还必须尽可能 靠近轧辊。除了速度更快和精度更高,切分轮的使用寿 命也长达切分导卫的10倍之多。

调质

调质系统使用的喷嘴具有冷却能力大和效率高的特点。 这有助于提高设备布置的紧凑性,延长泵、阀和其他关 键部件的寿命,和降低水的消耗。与其他系统相比,较 小的水量降低了堆钢的趋势,提高了生产线的可靠性、 作业率和产能。在需要时,水箱可以利用横移系统轻松 地从生产线上移除和更换⸺无需用天车吊运。这大幅 度节省了更换时间。

精整设备

棒材热剪操作得到优化,因而只将产品倍尺长度的棒材 送至冷床,而短尺棒材则由专门的废品移除装置剔除下 线。冷却后,用一台固定剪冷切成定尺长度。定尺切割 也可以考虑采用热剪。在这种情况下,需要在较短冷床 的入口段设置一个高速热剪站。冷床和打捆站之间设置 一个全自动棒材计数站,其设计特点是产能高且精度超 过99.9%。

自动化和状态监测

采用先进的自动化系统以监测和控制整个生产工艺,确 保达到产品质量要求。原料和产品在整条线上都得到密 切跟踪,直到最终的产品发运。还采用了先进的状态监 测系统以实时监测主要设备参数,从而尽早发现故障的 迹象并迅速采取纠正措施。预见性维护制度能够帮助客 户最大限度延长设备使用寿命。因此,状态监测有利于 降低生产成本,有效利用易损部件,减少设备停产。

决定性的经济和生产优势

在传统短流程钢厂,建筑和基础设施用普通碳钢产品的 小批量生产从经济性方面来说并不总是有吸引力。与之 不同,WinLink工艺提供了具有吸引力的生产方案,为 棒材生产商带来了决定性的经济和生产优势,包括降低 产品总成本,节省投资,降低转换成本,节约能源,提高 收得率,减少空间要求,降低CO2排放。另外,WinLink 还能通过有效地平衡轧制产品和外销铸坯之间的分配 而使炼钢能力得到充分发挥。