This post is also available in: English (英语)

普锐特冶金技术在近期推出了Flex-HI轧机技术,能够 在无需重大设备投资的前提下扩大现有冷轧机能够 生产的钢种范围。通过采用一种可互换的辊盒系 统,轧机能够像更换普通轧辊一样在4辊和X-HI 模式之间快速转换。这样,就能以一种低成本 的方式迅速满足对于硬度更高、规格更薄的 AHSS钢种的需求。

在传统钢种以外,市场对于AHSS(先进高强钢)的需求稳 步增加,汽车行业尤其如此。硬度更高、规格更薄的扁平材 有助于明显减轻汽车重量,从而提高燃油经济性。因此,钢 铁企业面对着为汽车行业生产双相钢或TRIP(相变诱发塑 性)钢和为家电行业生产硅钢的挑战,因为这往往超出了现 有轧机的能力。

传统的4辊和6辊冷轧机(通常采用工作辊驱动)的压下能力 有限,这主要是因为工作辊在高速轧制时压扁量过大。这个 公认的事实在过去催生了多辊式轧机的类型(比如20辊轧机 或Z型轧机),它们的工作辊径小得多,能够轧制不锈钢和特 殊钢种。

FLEX-HI轧机方案介绍

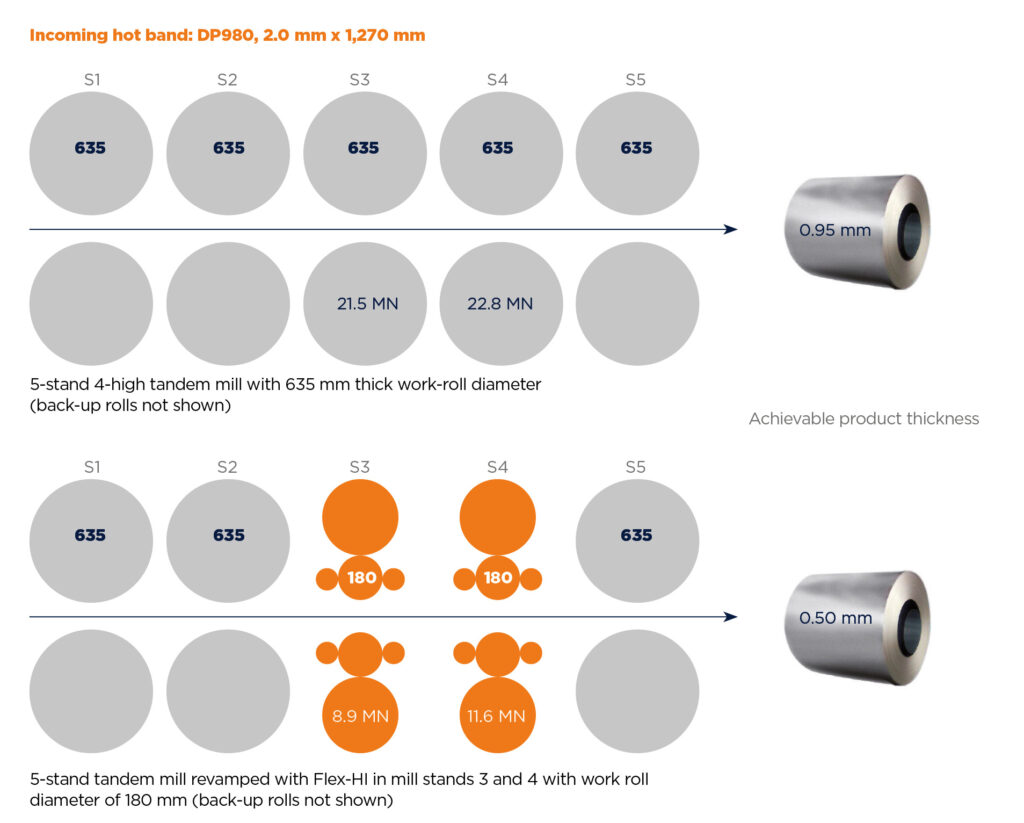

由于新建轧机需要很多投资,钢铁企业更希望通过不断升级 现有设备来保持甚至加强自己的竞争优势。为了满足轧机用 户当前和今后的要求,普锐特冶金技术开发了一种独特的方 案,只需极少的改动即可显著扩大现有4辊轧机的冷轧能力。 这种新型轧机技术称为Flex-HI,能够使不同机架或者采用 大工作辊以4辊模式运行,或者采用小工作辊以6辊模式运行 (X-HI模式)。达成这一目的的手段是采用可快速互换的辊 盒。Flex-HI技术保证了既能以4辊模式高产能轧制中低强度 材料,又能以X-HI配置拓展产品大纲,轧制新一代AHSS或 硅钢(见图2)。该方案是普锐特冶金技术的两种成熟技 术的创造性结合。

Flex-HI轧机技术能够理想地应用于现有4辊可逆式冷轧机和 串列式冷轧机。举例来说,对于5机架串列式冷轧机,中间机 架(2、3和4号机架)就可以安装Flex-HI系统。X-HI模式的 压下能力(尤其是3和4号机架)明显大于4辊模式,因为进 入这些机架的带钢已经产生了加工硬化和变得较薄。

FLEX-HI轧机

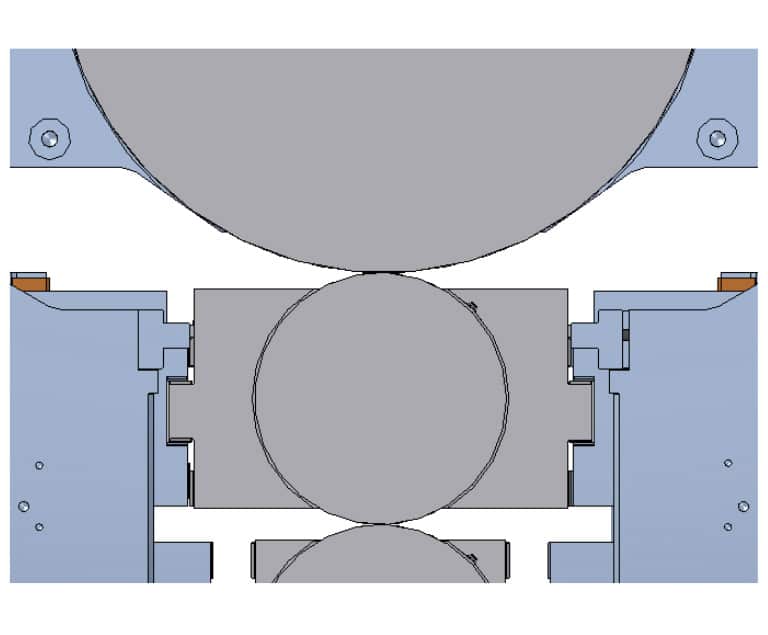

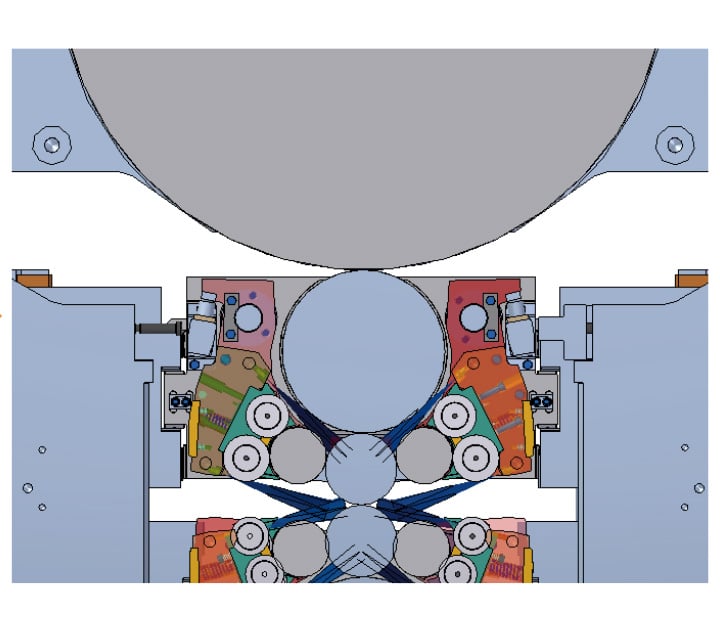

X-HI轧机插件由带驱动的中间辊、小工作辊和工作辊两侧 的侧向支持辊组成。其中,侧向支持辊位于同中间辊轴承座 相连的活动臂上。这种简单的辊盒系统能够在不增加工作辊 更换时间的前提下从4辊轧制模式转换成X-HI模式,反之亦 然。这种巧妙的方案能够高度灵活地生产众多钢种。支承辊 则保持不变,在两种轧制模式下都要用到。

与传统的4辊和6辊技术相比,X-HI轧机插件的工作辊径大大 减小,轧制力和轧制力矩因此而明显降低。特别是在生产硬 度高和规格薄的产品时,采用小工作辊径无需高成本的中间 退火处理即可达到大压下量。

图3给出了阿维迪ESP线生产的980双相钢热轧原料(厚2.0 mm,宽1,270 mm)经过冷轧后能够达到的产品厚度的一个例 子。对于采用大约635 mm 典型工作辊径的5机架串列式冷轧 机,在所有5个机架都以极限轧制力(22 MN左右)运行时,能 够达到的产品厚度约为0.95 mm。通过对3和4号机架进行简单 的模式转换,从4辊改成工作辊径为 180 mm 的X-HI配置,就 能在轧制力明显降低的条件下(9 – 12 MN)使产品厚度达到 0.5 mm。

利用水/油乳化液提供冷却和润滑。在获得了专利的普锐特 冶金技术系统中,喷嘴安装在靠近工作辊的侧支承臂上。这 样,保证了辊缝的可靠润滑和轧辊的有效冷却,使X-HI模式 的轧制速度能够达到500 m/min。

迎接市场挑战

普锐特冶金技术Flex-HI方案使现有冷轧机既能以成熟的4 辊配置运行,也能在更换辊盒后以6辊多辊配置运行,从而 扩大产品大纲,轧制新一代高强钢种。该技术为钢铁企业满 足日益严格的市场要求提供了一种极具吸引力的低成本方 案。2015年6月,从美国中西部的一家钢铁企业获得了第一 份提供Flex-HI辊盒的合同。