This post is also available in: English (英语)

Aktobe轨梁厂有限责任公司(ARBZ)的钢轨和型材轧机是哈萨克斯坦第一套钢 轨制造设备。 该公司位于Aktobe市,被认为是世界钢轨制造的标杆企业之一, 产品主要满足本国市场和相邻国家不断增长的需求。长达120m的钢轨已通过GOST 标准的初步认证,除了在本国市场销售还出口到俄罗斯联邦和其他独联体国家。

由哈萨克斯坦国家铁路公司Temir Zholy JSC参与出资建设的 企业ARBZ于2012年成立后作出决定,在哈萨克斯坦西北部 Aktobe市(距离与俄罗斯联邦的边界大约100千米)的郊区建 设全国第一家钢轨生产厂。Aktobe的地理位置十分有利,前 往欧洲、俄罗斯、其他独联体国家和中东地区都很方便。

普锐特冶金技术在2013年获得了主合同。设计、自动化和设备 制造工作于2013 – 2014年完成;施工建设于2014年展开;2015 年9月开始了热调试;认证流程则在2016年2月启动。最终验 收证书已于2017年8月签发。

工厂总图和产品

ARBZ钢厂的额定产能为430,000吨/年。全厂的生产面积为 650 x 150米,对一家长轨生产厂来说相当紧凑。除了每年大约 200,000吨最长达到120米的钢轨(P65 65 kg/m),产品大纲 中还有230,000吨/年的中型结构型材,包括最大300毫米的 工字钢和槽钢及最大200毫米的角钢。因此,ARBZ有能力灵 活地应对市场趋势的变化。

轧机使用的基本原料是断面为160 – 350毫米、长度为5 – 12米的 矩形坯。工厂总图和设备配置的方式使产品大纲可以扩充到其 他规格的轧材,也可以将异形坯作为基本原料。加热后的铸坯 先在可逆式初轧机中轧制,然后进入可逆式精轧机完成最终的 轧制。根据需要,钢轨在被放到冷床上之前可以采用普锐特冶 金技术的在线喷射双相钢轨硬化系统(idRHa+)专利技术进行轨 头淬火。冷却的钢轨和型材经过矫直和无损检测,最后打捆发 货。其他配置还包括除鳞系统、在线形状测量、钢轨打标装 置、热锯和冷锯、钢轨钻孔机、实验室和维修车间。

可逆式初轧机

初轧机为2辊可逆式有牌坊设计,辊身长度为2,200毫米。牌 坊的设计提供了以最小变形承受大分离力所需的刚度。初轧机 的入口和出口都配备了自动平移和翻转装置,用以在轧制道次 之间移送和转动坯件,并将其导入选定的轧槽。

采用液压平衡的上辊由压下系统垂直定位,两台独立的伺服控 制驱动电机能够自动补偿可能出现的不对称。压下系统采用复 合材料制成,带有减摩涂层以提高耐磨性能。

液压装置安装在初轧机底部,用以:

- 调节下辊的中心线位置

- 提供防卡住释放功能

- 在开始更换轧辊时自动定位下辊

- 自动控制轧制力

创新性的钢轨对称开口孔型标定保证了沿坯料整个长度尺寸保 持一致,降低了产生耳子和折叠的风险。同时,导向系统得以 简化,轴向负荷减小。传统的钢轨闭口孔型标定需要复杂的轧 制规程和带有侧挡圈的大型导向设备,缩短了可用辊身长度。 通过改用对称开口孔型标定,轧制规程变得简单,导卫尖和导 卫板能够简单有效地引导坯料。因此,辊身长度全部可以利 用,允许使用辊身和直径较小的轧辊。轧槽磨损能够保证均 匀,轧辊使用寿命得以延长,所需维修时间明显减少。

在使用360 x 300毫米铸坯生产P65钢轨时,初轧机经过9个道 次将其轧制出钢轨雏形。其中,前6个道次采用大压下量矩形 孔型,保证了在晶粒度和芯部致密度方面获得期望的冶金性 能;而最后3个道次采用成形孔型,能够获得进入精轧机需要 的精确的先导孔形状。

由于项目的建设内容包括了一间认证实验室,在很短 时间内就获得了哈萨克斯坦的国内认证。随 后,ARBZ开始了俄罗斯GOST标准的多年认证过 程,并在俄罗斯铁路研究院(VNIIZhT)接受了为期6 个月的严格测试后于2016年1 1月通过了初步认 证。VNIIZhT拥有一条测试用铁路线,能够模拟各种 运行条件(列车编组,载荷分布,时间,加速度,速 度,制动力,坡度,等等)以对钢轨进行测试。

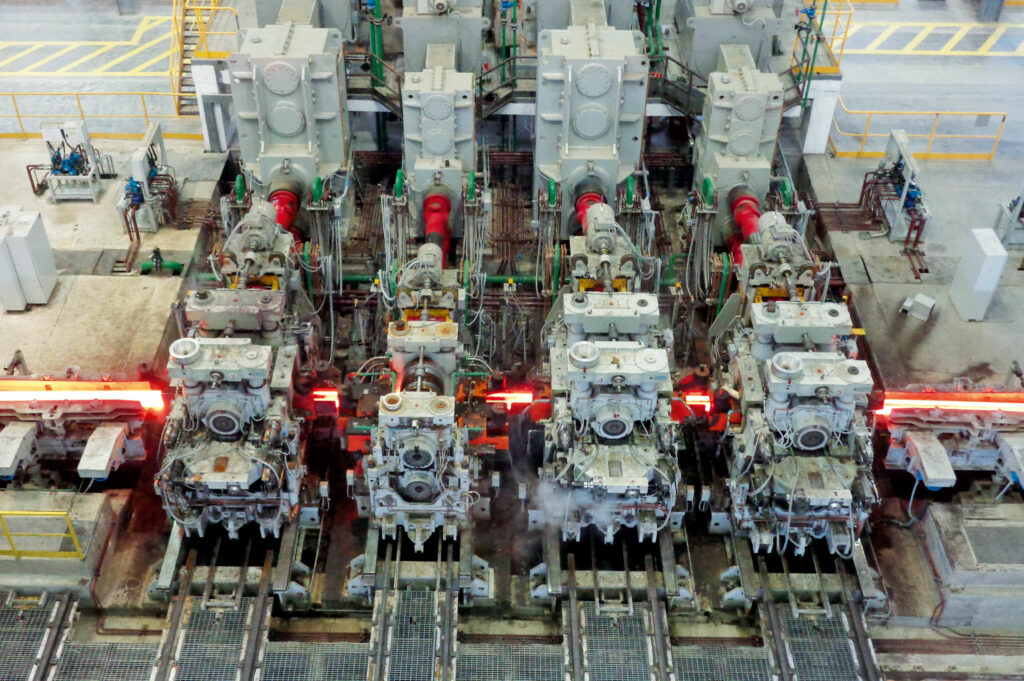

精轧万能轧机

在开坯机之后,坯件被横移送至精轧机。横移段将粗轧和精轧 工艺分开,还节省了生产场地。串列式万能精轧机由4个第四 代无牌坊Red Ring机架组成,特点是结构坚固而紧凑,承载能 力大,耐磨性出色,维修方便。

这些机架能够在万能或水平轧机配置之间快速转换。万能轧机 配置用于轧制钢轨、工字梁和槽钢,而全水平轧机配置则用于 角钢的轧制。

当需要换上已在磨辊间准备就绪的备用机架时,总停产时间可 以控制在30分钟以内。机架部件(水平辊、立辊、轴承座、底 板)在维修车间使用专门的自动工具离线拆卸和组装。

3+1精轧机采用了一种特殊的规程,通过3个可逆道次加工初 轧机对称标定得到的先导孔形状的坯件。可逆道次能够精确 地控制坯件的温度和头尾的温度梯度。在轧制前两个可逆道 次期间,第四个精轧机架处于打开状态,不被使用。它只在 轧制第三个可逆道次时才合拢(每个坯件一次),以进行小压下 量的精轧。

与传统的3机架精轧机相比,3+1轧机第四个机架的轧辊承受的 应力较低,减轻了磨损,因而减少了需要的换辊操作,甚至基 本上不必更换:一套轧辊通常足以完成一次完整的轧制操作。 结果,由于增加了生产时间而提高了产能,使第四个机架的投 资很快就能收回。小压下量精轧道次还提高了表面平整度和尺 寸精确度,这对特殊等级产品(比如X级钢轨)的轧制极为有利。

IDRHA+在线钢轨硬化

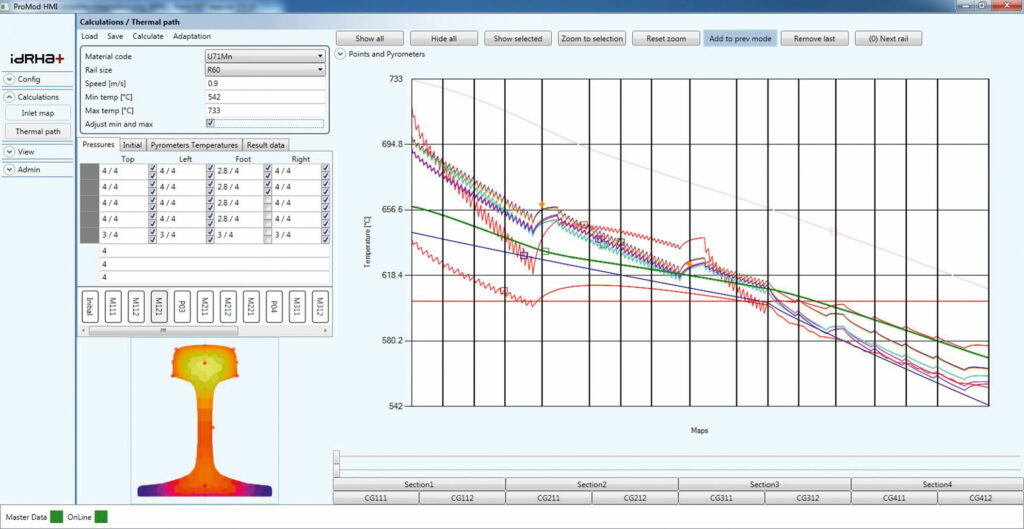

为了生产出滚动接触疲劳性能和耐磨性能出色的钢轨,ARBZ 轧机配备了普锐特冶金技术拥有专利的在线喷射双相钢轨硬化 系统(idRHa+)。idRHa+以一套完整模拟生产过程中钢轨的传热及其机械性能 和冶金结构变化的软件为基础。idRHa+的应用保证了钢轨整 个断面达到期望的硬度分布和微观结构。

加热区安装了一组高功率感应模块,为迅速传热提供了保障, 不仅能够使钢轨长度方向上的温度达到一致,而且使钢轨横截 面达到期望的温度梯度。

冷却区由多个独立的模块组成。每个模块都配备了一套可互换 的冷却装置,采用了喷水雾化器和空气喷射器,能够实施需要 的冷却模式。这些模块单独运行,能够灵活地改变最佳冷却制 度。冷却速度可在0.5°C/s – 40°C/s范围内调节。idRHa+处理 后的钢轨以轨头朝上的方式被送至冷床,这样不容易产生翘曲。

铁路运输,包括客运和货运,在世界各地都变得越来越 重要。在2013 – 2015年间,全球钢轨市场保持了3%的年 增长率。预计这一稳步增长的势头将持续到2021年,届 时的市场规模估计将会达到 2,180亿美元。

为了满足高速和重载的要求,所有主要国家的钢轨材料 标准都在2010 – 2015年间进行了修订。如今的质量标准 大大高于20世纪末认为的先进水平。依靠机电一体化 技术支持的生产设置和工艺控制系统主导的自适应运 行,生产企业将有能力高效率地生产众多钢种、规格和 长度的钢轨。工业4.0方案的宗旨是,推动数字化生 产,通过改善产品质量、缩短设备投产时间、降低运行 成本、增大操作灵活性、提高资源使用效率而带来显著 效益。

冷床

轧机配备了一组长度为125米的步进式冷床,能够容纳最长120 米的钢轨。采用在空气中自然冷却的方式。未经硬化处理的钢 轨在冷床上冷却时,由于断面不同部位的冷却速度不一致而具 有向轨头一侧弯曲的趋势。为了防止因此而产生变形和内应 力,普锐特冶金技术在冷床入口处安装了一套预弯系统,以可 控的方式对钢轨施加一个相反方向的弯曲。间隔3米布置的液 压夹钳安装在单独移动的车架上,根据模型的计算而施加期望 的预弯形状。

矫直系统

机械轧制和不均匀冷却的共同作用使离开冷床的产品中存在着 很大的内应力。为了防止最终产品产生任何变形,国际标准对 可接受的内应力水平作出了严格的规定。在线辊式矫直是整个 生产流程中最后一个产生塑性变形的步骤,沿钢轨长度以可控 的方式施加计算得到的期望塑性变形。在矫直过程中,内应力 减小到可接受水平,同时达到严格的直线度公差要求。

对于结构型材的矫直,使用一台配备了9根错列布置的双支承 辊的多线水平矫直机;而对于钢轨的矫直,则使用一台水平和 一台垂直矫直机分别矫直轨头、轨底和轨腰。水平矫直机带有 9根单独驱动的矫直辊,配备了液压装置及数字式压力和位置 传感器。机电控制包精确地实时带载调节矫直辊的位置。

成功的项目执行

以获得轧机的最终验收证书为标志,普锐特冶金技术于2017年 8月成功结束了该项目的执行。不过,普锐特冶金技术与 ARBZ之间的合作仍在继续:两家公司已经就备件供应达成了 一项长期协议,以大幅度提高设备作业率。这将确保ARBZ为 改善哈萨克斯坦铁路基础设施以满足今后数十年的需求作出重 要贡献。

idRHa+的意思是“在线喷射双相钢轨硬化系统”, 以一个完整模拟生产工艺的先进软件包为基础。这 个软件包集成了先进的传感器和机电一体化技术, 属于工业4.0生产管理方案。模型能够沿钢轨的长度 和断面预测并实时控制机械性能(比如YTS和UTS)、 硬度分布、微观结构转变和变形行为。模型提供的 冷却制度由设备模块在精轧操作的同时在线实施, 因此不会对生产能力造成影响。实时测量的数据被 用于工艺和设备的动态调节。结果,钢轨的整个断 面都能够稳定保持期望的微观结构和硬度分布。