This post is also available in: English (英语)

为了进一步提高蒂森克虏伯德国杜伊斯堡厂先进钢种的生产质量,普锐特冶金技 术专家研制出一种突破性的热轧带钢转向控制方法。这种与蒂森克虏伯欧洲钢铁 公司和奥地利林茨Johannes Kepler大学密切合作开发的新方案采用了定制型光 学传感器和精心设计的带钢穿带、导向和甩尾控制系统。鉴于测试阶段取得了满 意的结果⸺尤其是堆钢率和厚度楔形指标⸺蒂森克虏伯决定在正常生产中应用 该技术。

随着优质带钢的需求不断增长,钢铁行业开始采用控制理论、 测量技术和机械设备等方面的最新成果来提高产能、效率和产 品质量。带钢的主要质量参数包括了尺寸公差,特别是带钢的 厚度和宽度公差以及形状和平直度。

一般来说,轧制材料的形状(即厚度剖面)首先由过程自动化系 统设定,然后在热轧机中精调。后续步骤主要是保持这一形状 和控制平直度。沿带钢长度方向出现的任何形状变化都可能引 起带钢的运行和平直度问题。因此,必须使带钢沿整个长度保 持形状稳定。

侧弯是生产企业面临的另一个挑战,许多不可控的因素(温度分 布,形状偏差,等等)都可能导致它的发生。由于侧弯会造成工 艺中断甚至设备损坏,业界对侧弯解决方案有着强烈的需要。

形状控制

热带钢轧机控制带钢形状的主要执行机构是工作辊调平和弯 辊。调平被用来调整带钢的厚度楔形,而弯辊和窜辊被用来调 整厚度剖面。不过,对于没有张力的带钢,是工作辊调平决定 了是否会产生侧弯。

普锐特冶金技术与蒂森克虏伯合作开发的带钢转向控制方案采 用了普锐特冶金技术推出的基于视觉技术的先进测量设备以及 自动穿带、导向和甩尾控制技术。新控制方案的主要目的是, 通过降低堆钢率而提高轧机的作业率和产能。还有一个目的是 改善带钢的厚度楔形指标。

定制设计的传感器

可靠的传感器是任何可靠的控制系统的基础。在热带钢轧机的 精轧区,环境条件受灰尘和冷却水影响很大,对传感器运行十 分不利。另外,带钢表面存在着不可预测的氧化铁皮和温度波 动,除了主要影响带头和带尾之外,还影响着带钢整个长度的 边缘部位。所有这些因素使任何传感器都难以在热轧条件下靠 近带钢使用。

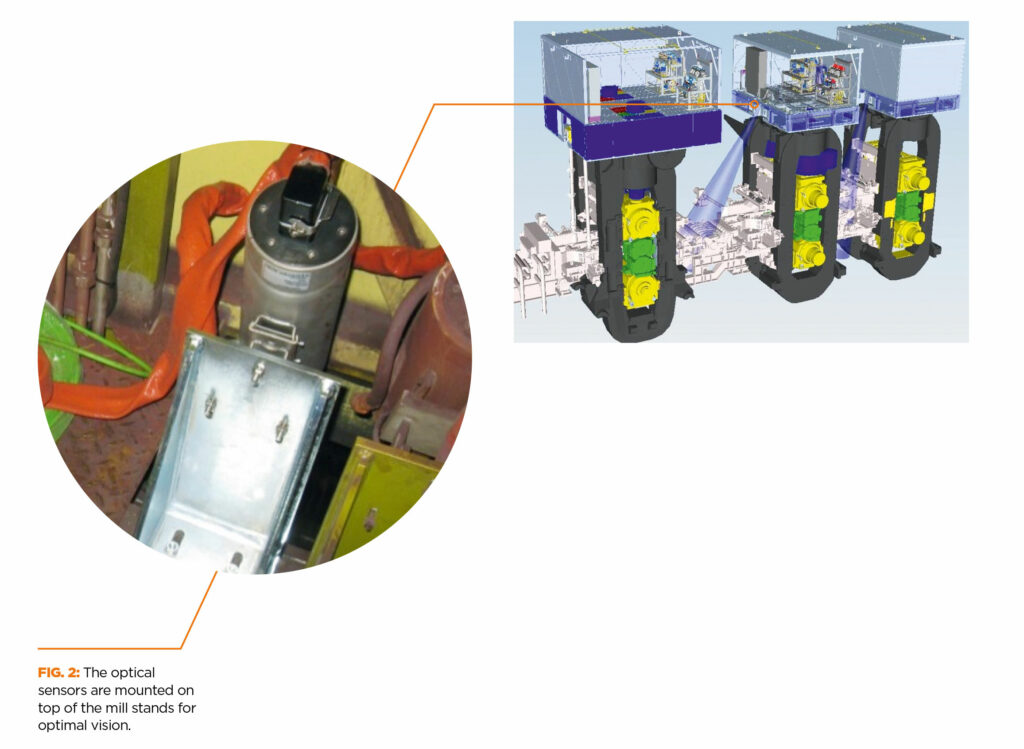

为了克服这些困难,普锐特冶金技术选择了一种能够耐受这种 恶劣环境的非常特殊的光学传感器。这种装置结合了侧弯和中 心线测量,同时也能测量带钢宽度。该方法的优点是部件数量 少,布置简单,带钢和传感器之间有足够的距离。它的工作原 理保证了高度可靠性,传感器几乎不需要维修。

普锐特冶金技术专家决定采用一种特殊的光学传感器 (左图),以获得新控制系统需要的带钢数据。传感器 的安装和传感器本身同样重要:所有传感器都布置在 相应机架的顶部,使测量装置得到可靠的保护,免受 钢厂恶劣环境的影响。上图示意了传感器的布置,图 中的蓝色光锥表示传感器的测量区域。

两种控制器

由于热轧工艺需要根据带钢是否有张力而进行不同的控制,必 须开发出两种控制器⸺每种分别用于不同的目的。

穿带控制用于控制前三个机架的穿带操作。它依靠基于视觉的 测量设备(位于每个机架后面)进行带钢位置测量,作用是通过 一个描述穿带时刻带钢移动情况的非线性模型来支持带钢从一 个机架向下一个机架的自动穿带。这个模型,它的模拟环境, 还有相应的控制器,都是与奥地利林茨Johannes Kepler大学 合作开发的。

自动穿带的目的是,通过采取综合性措施而防止产生侧弯,包 括沿带钢整个长度防止发生楔形变化和楔形反转;保证最大矫 平值;使带钢头部的位置保持在侧导板的工作宽度范围之内; 在所有温度下使所有钢种的所有厚度保持性能稳定。

带钢导向控制

第二种控制是在带钢有张力的情况下进行。这种控制的目的是 使加载的辊缝保持平行,从而即使在轧制条件不对称时也不产 生楔形。传统的方案是将轧制力偏差的测量值乘以一个恒定的 机架模数之差,据此调整工作辊。不过,在热带钢轧机的粗轧 机架不采用侧弯控制的情况下,中间坯的形状不稳定,有可能 造成精轧时出现侧向位移。

有多个因素影响着楔形厚度,但材料的侧向位移是最重要的因 素。如果被轧制的带钢在机架中偏离了中心位置,会由于辊缝 形状分布的原因而承受不对称压下,因为辊缝形状同轧辊的热 凸度和磨损、辊缝执行机构(窜辊,弯辊,成对交叉)、轧辊修 磨等有关。所以,在轧制力之差和矫平量组成的闭环中加入了 一个包括带钢侧向位移在内的前馈路径。在主动采用前馈控制 时,带钢的侧向位移被测出后,在它可能影响到系统和造成扰 动之前就已经采取了对策。

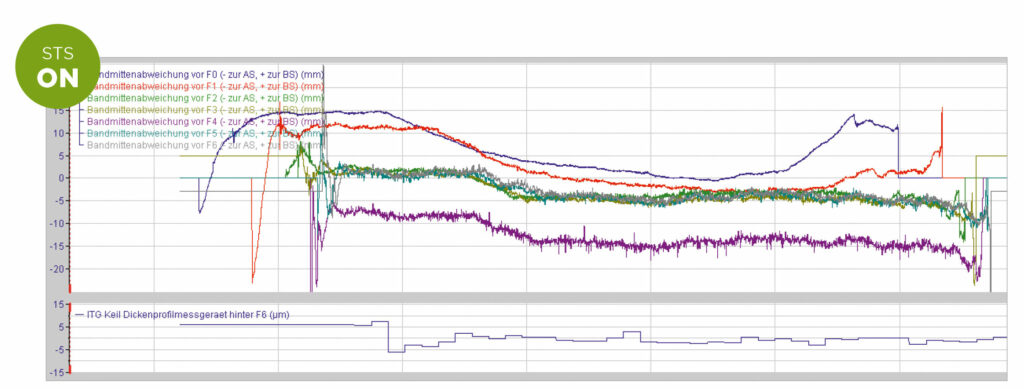

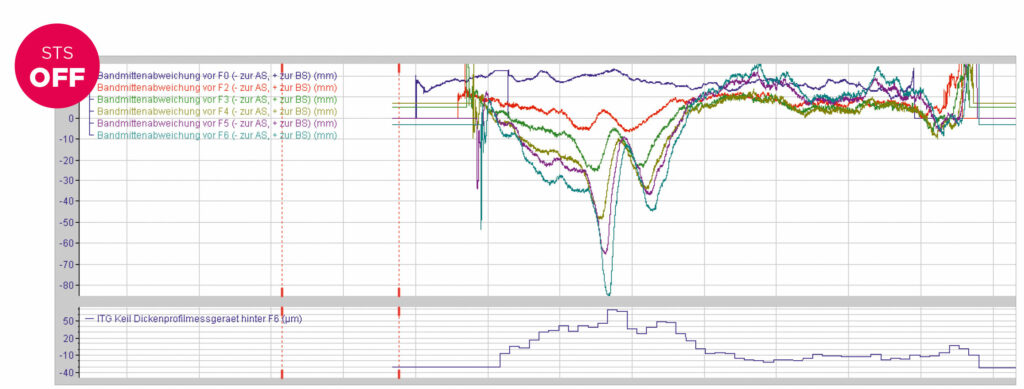

上图比较了带钢转向控制系统启用(左)和停用(右)时轧制 带钢的数据。图的上部显示的是每个机架处的带钢侧向位 移。在不采用导向控制时,侧向位移和图的下部显示的精轧 之后产生的厚度楔形之间有着很强的相关性;在采用导向控 制时则没有这种情况⸺即使带钢产生了侧向位移,导向控 制也保证了不对轧材的厚度楔形造成影响。

出色的结果

在2016年,蒂森克虏伯杜伊斯堡厂的WBW1热轧线上安装了带 钢转向控制系统并开始测试。 首先测试了普通轧材,随后测试 了特殊钢种。在完成初步测试后,立刻进行了大约18,000个带 卷的轧制,以进一步验证和统计带钢转向控制方法的有效性。

结果表明,厚度楔形的绝对平均值基本保持不变,但沿带钢整 个长度的厚度楔形的标准偏差明显减小。轧机轧制的所有产 品,无论是否是特殊钢种,都取得了这样的改善效果。在性能 考核期间,没有发生由于带钢运行问题和穿带而引起的堆钢。 这同轧机以前的正常堆钢率0.1%形成了鲜明对照。

新开发的控制方案和相应的测量设备如今已在蒂森克虏伯欧洲 钢铁公司杜伊斯堡厂的WBW1热轧线上正常使用。鉴于该项目 获得了成功,在公司的其他厂甚至在其他钢铁企业的进一步推 广指日可待。

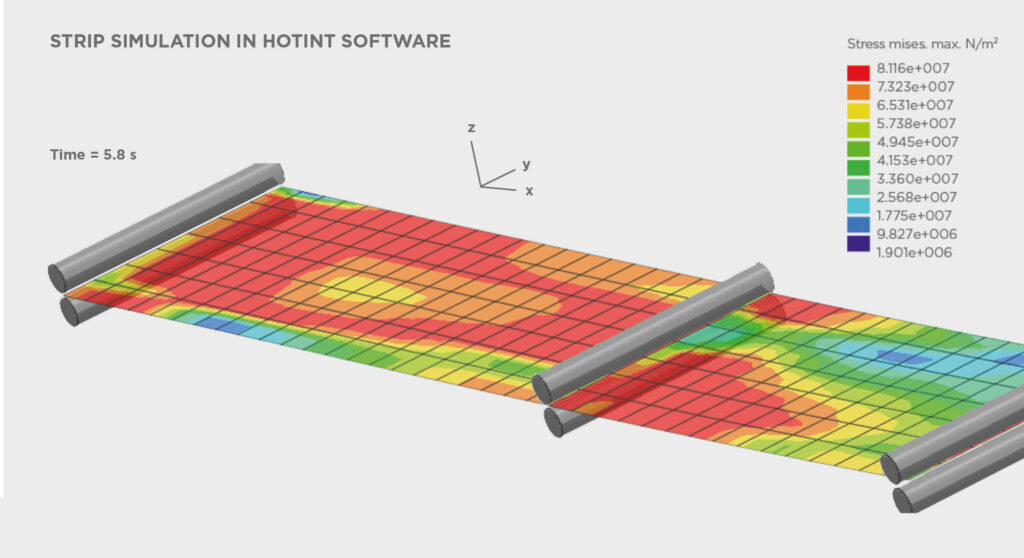

这种新控制方案在实际应用之前进行了大量的模拟研究和 严格测试。为此目的而新开发了一种适用于完整带钢的计 算机模拟模型。该模型包括了两个耦合的子模型:通过 HOTINT软件架构实施的“自由带钢模型”和在一个独立 的动态链接库里实施的“辊缝模型”。这个软件工具不仅 能够自主分析完整带钢的移动情况,而且为控制器据以实 施的MATLAB/Simulink提供了一个接口。