This post is also available in: English (英语)

许多影响高炉运行的问题都同高炉热 面的过早磨损和冷却管连接的损坏有 关。普锐特冶金技术专家在详细研究这 些问题的基础上开发了一种新型铜冷 却壁设计,它不仅能够大幅度延长高炉 的寿命和可靠性,而且提高了高炉冷却 的总体效率。

自19世纪末以来,随着高炉产能的快速增加使钢制炉壳得以 推广,炉壳水冷系统成为了延长高炉炉龄的一个重要因素。 高炉运行压力的增大和自立式设计的应用使加大炉壳厚度成 为必需,还要求提高冷却系统的可靠性,以保证高炉结构的 完整性。

在20世纪中叶,最主要的冷却系统采用了通过炉壳插入铜板冷 却器的设计。但是,随着炉龄的延长,这种板式冷却器方案因 具有局限性而被铸铁冷却壁方案取代,后者能够方便地冷却整 个炉壳。冷却壁方案最早出现在苏联,后来经过了日本的进一 步改良,使高炉炉龄更加稳定。

随着高炉技术持续发展,对更长炉龄和更高产能的要求使铸铁 冷却壁的局限性凸现出来,尤其是在高炉热负荷较大的区域。 为了提高这些区域的传热能力,铜冷却壁应运而生,有效地增 大了冷却系统的能力,满足了耐受更高热负荷的需要。

虽然铜冷却壁已经在许多钢铁厂被证明是一种保护高炉炉壳结 构完整性的可靠方案,但也存在一些过早损坏造成高炉长时间 停产并发生高额成本的情况。研究这些失效模式对持续开发理 想的冷却方案以保护高炉炉壳的完整性至关重要。

铜冷却壁的常见问题

在铜冷却壁早期开始测试时,它们在使用过程中生成一个保护 层的能力被视为延长炉龄的一个重要因素。铜具有出色的导热 能力,使液态材料能够在冷却壁表面迅速凝固,从而积聚成一 个使其免受移动的未还原炉料影响的保护层。这个积聚层一旦 形成,还对高炉内部的热运动提供了额外的隔热作用。因此, 这个积聚层的牢固性对防止较软的铜表面连续暴露在固体炉料 下降和热炉气上升的条件下相当重要。

作为铜冷却壁设计的领先公司,普锐特冶金技术被许多钢铁企 业要求帮助它们调查第三方铜冷却壁系统因无法达到预期性能 而给它们造成的问题。这些问题通常可以分成3个主要类型:

- 制造错误

- 热面过早磨损

- 冷却管连接损坏

据发现,制造错误造成的问题通常源自于冷却壁制造和供货过 程中质量保证和质量控制的要求以及监测等方面的失误。因 此,本文将重点讨论除制造错误之外的问题。

铜冷却壁的磨损

冷却壁热面的过早磨损并不是所有安装铜冷却壁的高炉都存在 的现象,所以很可能是多种因素共同作用的结果。在多家钢铁 厂进行调查的过程中,普锐特冶金技术发现,一些高炉的炉型 是以尺寸优化而不是运行条件优化为原则进行设计的。这种情 况主要见于改造的高炉,但也有的新建高炉采用了改造高炉的 这种炉型设计。

冷却壁热面损坏的主要原因是,未还原的炉料在炉内向下移动 时,会产生变化的作用力并通过固体料层垂直传递到冷却壁表 面,对其造成磨蚀磨损。不受控制的炉壁温度也削弱了冷却壁 材料的性能,使磨蚀磨损进一步加剧。炉型不当会产生导致过 度磨损的条件⸺但这些条件也可能由于其他原因而产生,比如 炉内压力波动、软熔带位置改变、还原剂喷吹率过高、装料模 式不当、炉料质量差等等。

过度磨损会造成冷却水通道外露,从而导致水向炉内泄漏。 最后,冷却壁将彻底损坏,同时造成炉壁受损。已经发现, 在某些条件下磨损速度明显加快,但可以通过工艺调整而再 次减慢。这表明,特定操作条件至关重要。漏水问题可以通 过插入软管或喷吹氮气而暂时缓解,但最后往往是必须经常 更换冷却壁。

因此,为了避免磨损问题和保证炉型正确,重要的是尽可能改 善在冷却壁正面生成积聚层的条件,并保证它或者能够可靠保 持,或者在失去后能够迅速重新生成。

铜冷却壁的弯曲

冷却壁弯曲引起的冷却水管损坏是现有高炉中比较常见的问 题,但有一些外部措施可以补救。铜冷却壁的冷面温度由于 冷却水系统的作用而处于可控状态,但在日常运行中热面的 温度很高且大幅度变化。这种温度波动使冷却壁产生膨胀应 力⸺如果不采取控制措施的话将导致冷却壁弯曲变形。炉况 波动引起的快速温度变化或者保护层的脱落造成冷却壁温度 反复升降,使冷却壁在受约束最少的部位发生偏转。

冷却壁的角部发生偏转是一个相对普遍的问题,这会使炉料 进到冷却壁后面,然后进入补偿器的波纹管内。在这样的情 况下,安装在冷却水管周围使冷却壁能够活动的补偿器会被 卡住,使水管无法移动,从而导致水管和冷却壁本体之间的 焊接连接部位产生应力。随着热循环的继续,弯曲进一步加 剧,进到冷却壁后面的炉料越来越多。最后,水管和冷却壁 本体的焊接连接被破坏,冷却水开始泄漏到炉内。

普锐特冶金技术仔细研究了这个问题,明确了新型铜冷却壁设 计的注意事项: 一定要设法保证这种活动能力,使冷却管和焊接部位不受影 响。所以,帮助控制现有冷却壁弯曲问题的措施主要集中在加 强筋和沟槽细节的改进及受影响冷却壁的修复方面。

新一代冷却壁

依靠成功执行众多高炉建设项目所获得的丰富经验,加上对第 三方高炉进行的大量问题研究,普锐特冶金技术开发了一种新 型设计方案,推出了新一代铜冷却壁。

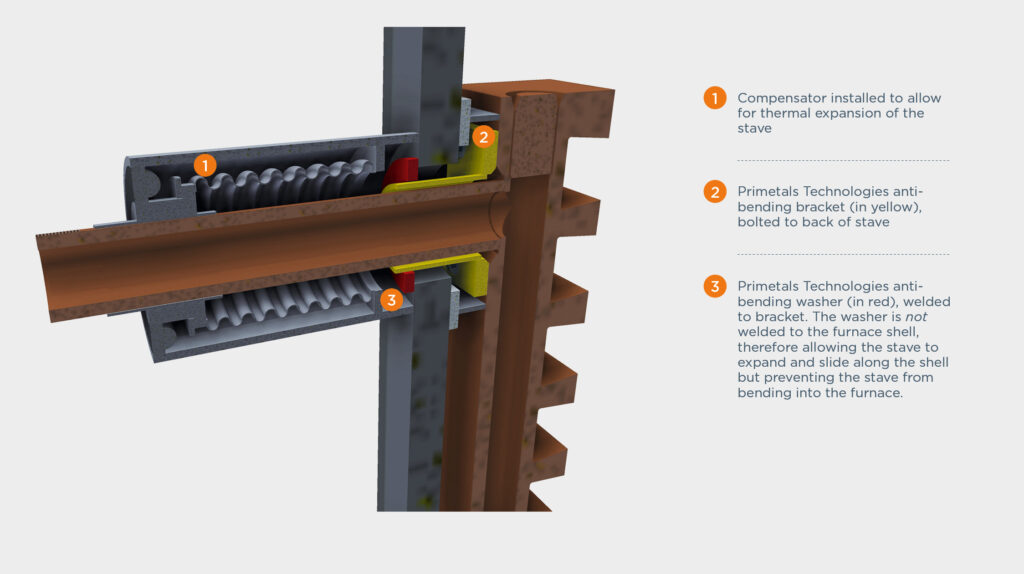

冷却壁的基本设计在尺寸限制和厚度方面没有变化,这意味 着,设计方案仍然必须考虑解决弯曲问题的措施。因此,普锐 特冶金技术过去采用的防弯曲方案仍然包括在新设计中,使冷 却水管能够在热膨胀时移动,但避免了冷却壁角部出现任何朝 向炉内的弯曲(见图2)。

该方案消除了其他设计存在的疲劳失效。这种托架方案的最初 版本就已经取得了很大的成功,使炉龄能够达到15年甚至更 长。改进的版本也在其他一些高炉上得到采用,现在更是成为 了普锐特冶金技术标准冷却壁设计的一部分。防弯曲方案的应 用,加上关于定位销和活动销正确布置的关键设计参数,使这 种冷却壁不容易出现弯曲问题。

磨损问题需要其他方面的调整。当一个炉役开始时,正确的炉 型对避免磨损问题至关重要,这必须是正确设计冷却壁始终要 遵循的原则。不过,一旦高炉投入全面运行,炉龄的长短就主 要取决于工艺条件的变化。由于生产企业总是希望提高产能和 延长炉龄,冷却壁肯定要经受越来越恶劣的条件。因此,冷却 壁需要额外的保护措施以应对磨损,而它们的设计必须考虑在 一个很长的炉役中原料类型和品位发生变化的可能性。

避免铜冷却壁在运行过程中产生磨损的最佳保护方法是,不仅 确保其表面形成一个保护层,更要保证它能够在工艺过程中很 快形成和达到很长的寿命。普锐特冶金技术专家认真考虑了提 高这个保护层牢固性的措施,决定借鉴以前的铸铁冷却壁最初 采用的加强筋方案,对其进行改进以提升对保护层的固定效 果。为使保护层可靠地保持在原位,还采用了一种不同的布置 方式。最终,蜂窝状冷却壁得以诞生。

现代机加工技术使得冷却壁热面能够加工出更为复杂的形状。 在分析了许多不同的布置和形状方案后,蜂窝状被确认具有最 多的优点。

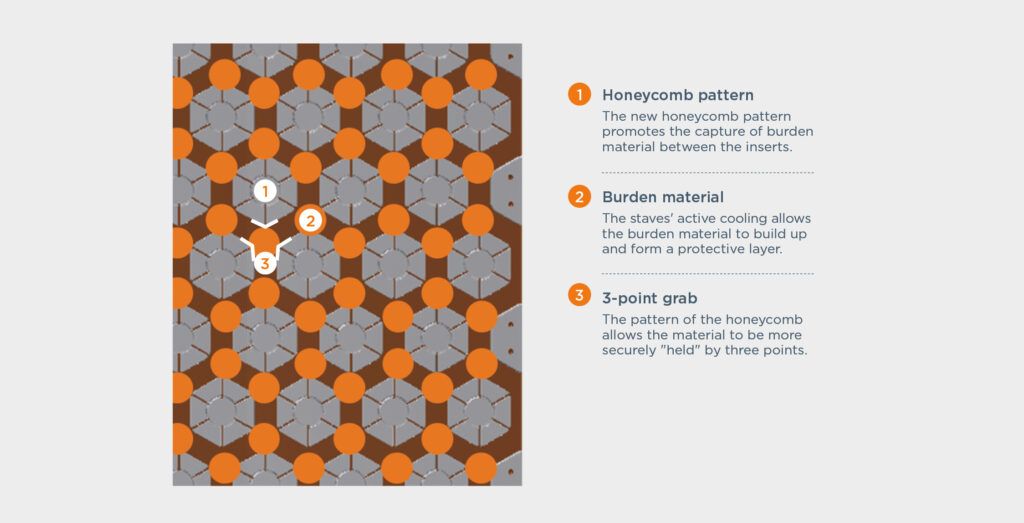

在这种方案中,冷却壁的表面被加工出蜂窝的形状,使其形成 离散的窝穴,为积聚的材料提供了一个附着处。这些窝穴的设 计方式还使其能够固定金属或陶瓷材质的六角形镶块。之所以 采取这种方法,是因为六角形镶块的布置起着与现有冷却壁类 似的作用,或者为未还原的炉料提供一个石盒般的空间,或者 利用铜的出色冷却效果使材料凝结并积聚成保护层。不过,蜂 窝状的布置还改善了镶块之间滞留炉料的能力,使材料能够更 可靠地被三个点“卡住”(见图3)。

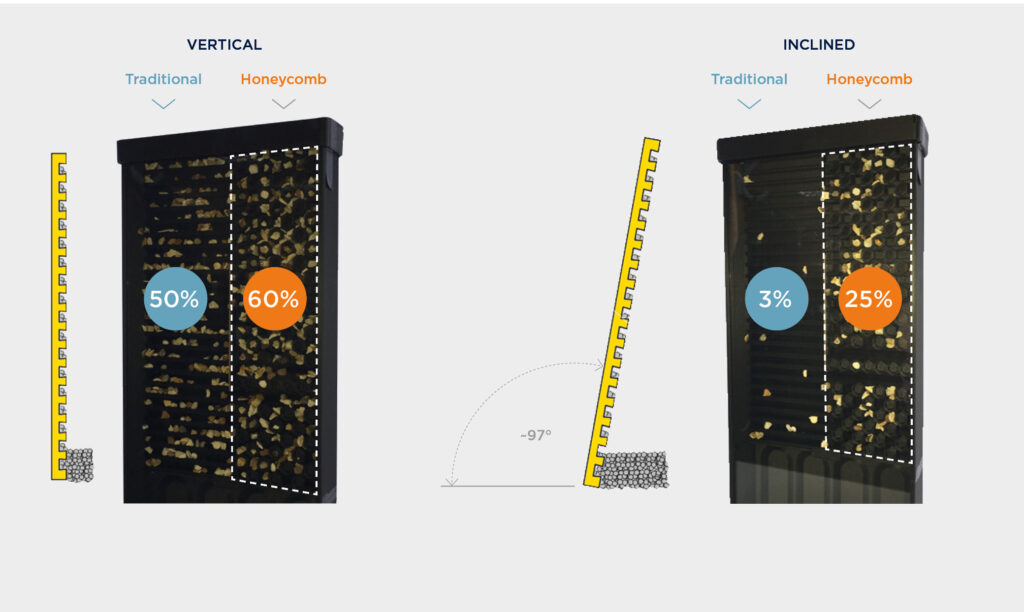

事实证明,这种三点夹持机制对铜冷却壁上形成的任何保护层 都有更好的支承效果,因而全面改善了冷却壁的可靠性和耐用 性。为了验证这一设计理念,普锐特冶金技术团队制作了比例 模型。根据对现有的冷却壁设计和新方案进行对比测试的结 果,初始效果相近,但随着冷却壁的倾斜,蜂窝状设计的材料 滞留效果大幅胜出(见图4)。在实际生产中,材料很可能是气 体、液体和固体的混合物,这将产生非常牢固的保护层。

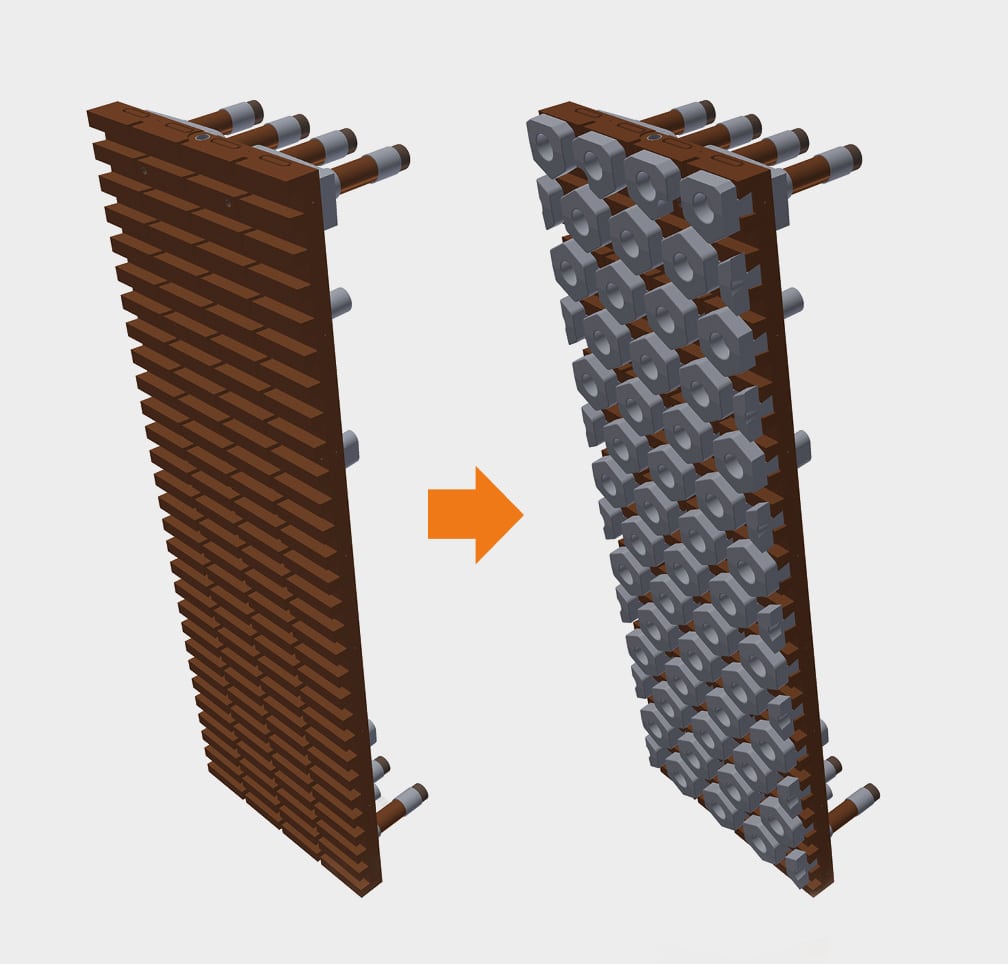

作为全新冷却壁设计的一个选项,普锐特冶金技术 还推出了现有冷却壁设计的一种部分改进方案,以 便能够在无需彻底更换冷却壁的情况下获得新设计 的优点。它是在普锐特冶金技术的一种现有标准冷 却壁(左上图)上加装由镶块和垫片组成的一体式滑 动镶块,从而得到同样的蜂窝状布置(右上图)。这 样,现有设计就能够获得新型铜冷却壁设计的重要 优点。

冷却壁方案总结

作为铜冷却壁设计的先进代表,普锐特冶金技术持续开发高炉 冷却方案,以满足如今的钢铁企业对延长炉龄和稳定运行的要 求。虽然标准设计很重要,但普锐特冶金技术在长期工作中发 现,高炉冷却的优化设计始于对炉型和工艺条件的了解。新型 冷却壁的开发将使这些知识能够通过不同的材料、形状和布置 而得到灵活的应用,从而保证工艺运行更加稳定。