This post is also available in: English (英语)

氢基粉矿还原(缩写为HYFOR)是世界上第一种不需要任何预处 理(比如烧结或球团)即可使用选矿厂铁精矿的直接还原工艺。 这项新技术充分借鉴了普锐特冶金技术Finmet和Finex工艺的 丰富经验,可以用于所有类型的精矿,粒度既可以全部小于 0.15 mm,也可以大到0.5 mm。由于颗粒表面积很大,该工艺 能够在较低的温度和压力下达到极高的还原率。

This article was originally published in Metals Magazine #09 (Jan 2020) and updated in September 2021 to reflect new developments.

- 以氢气2作还原剂

- 直接使用铁精矿粉

- 无需造块

- 采用模块化设计

氢气或富氢气体

新工艺使用氢气2作为主要的还原剂,包括来自可再生能源的氢 气2或来自传统蒸汽重整炉的富氢气2体。另外,HYFOR也可以 使用富氢废气。根据氢气来源的不同,直接还原铁生产的二氧 化碳排放量以不同的幅度显著减少,甚至可能减少到0。直接 还原设备采用模块化设计,每个模块的额定产能为250,000 吨/年,使其适合于所有规模的钢厂。用于测试目的的试验工厂于 2021 年 4月在奥地利奥钢联钢铁公司多纳维茨启动。

低品位原料

HYFOR不仅能够大幅减少CO2排放,还能帮助钢铁企业 有效应对铁矿石品位下降的挑战⸺这个问题现在越来越突 出,使得选矿的必要性大大增加。高炉和直接还原设备对球团 矿需求的增加推涨了铁矿原料的价格,尤其是优质球团矿。而 HYFOR将使企业能够直接使用球团原料粉矿,从而因为全球 超细粉矿供应量增加而受益。

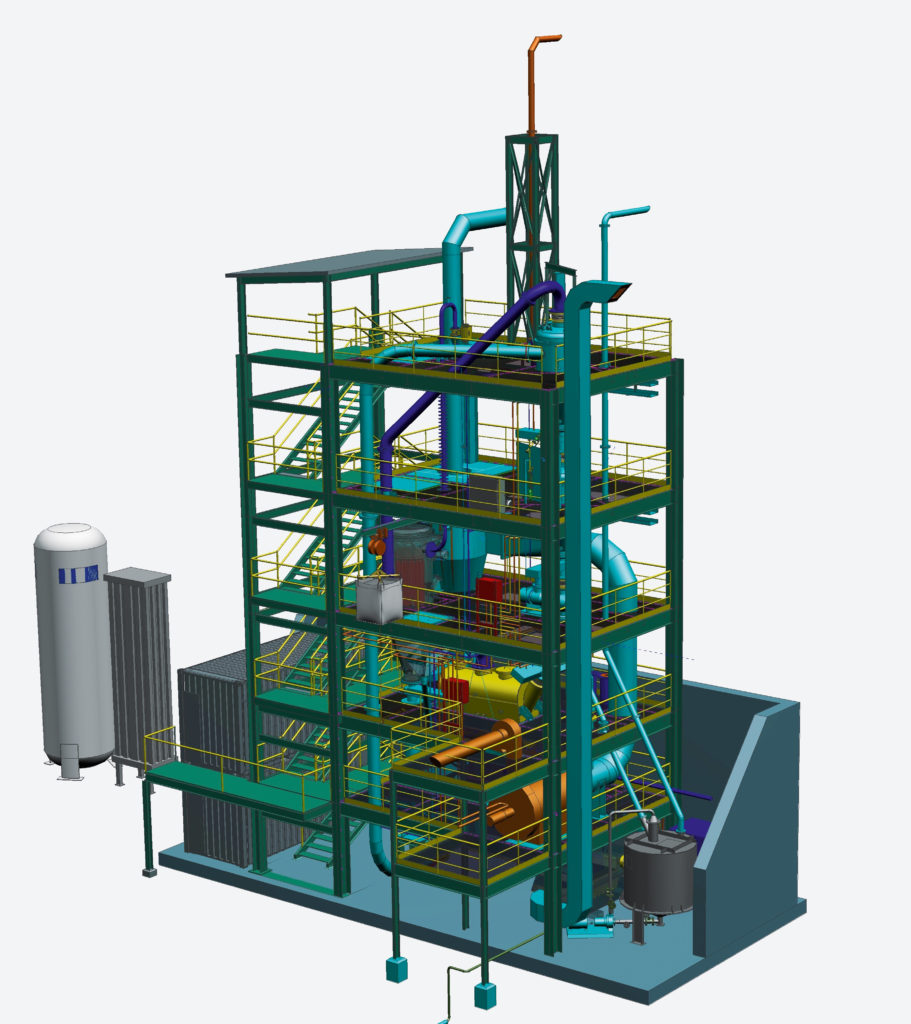

试验设备

奥钢联多纳维茨钢铁公司建设的HYFOR试验厂将由三部分组 成:一套预热-氧化装置,一套气体处理设备,还有核心的特 种还原设备。精矿粉在预热-氧化装置中被加热到大约900 °C,然后进入还原设备。还原气体氢气2由气体供应装置通过导 流栅提供。一套废气热回收系统保证了废气的热能得到优化利 用,而干法除尘系统则解决了工艺的粉尘排放问题。得到的热 态直接还原铁(HDRI)以大约600 °C的温度离开还原设备,随后 可以供给电弧炉(EAF)使用或者用来生产热压块铁。

试验设备的目的是对这一突破性工艺进行实际验证,并作为测 试系统而为下一步的工业规模设备的设计采集足够的数据。

基于绿色能源的电解制氢

到目前为止,工业生产中使用的氢气大多数来自于蒸汽甲 烷重整装置(SMR)。由于这些重整装置使用的原料天然气 (甲烷⸺CH4)中含有碳,得到的“灰色氢气”造成了相 当数量的CO2排放。为了完全避免工艺产生碳排放, 炼铁需要的氢气必须使用非矿物能源通过水电解来获得。

自2000年以来,世界各地已有超过230个电解制氢项目( 基于可再生能源和传统能源的项目均包括在内)投入运 行,其中的大多数都位于欧洲,比如图4所示的H2Future 项目。不过,澳大利亚、中国和美洲也宣布启动了一 些项目。几乎所有这些项目的规模都小于10兆瓦,但加拿 大正在建设一套20兆瓦的装置。近年来,又出现了多种 超过100兆瓦的系统方案,其中最主要的是西澳大利亚的 亚洲可再生能源枢纽项目(参见第41页)。

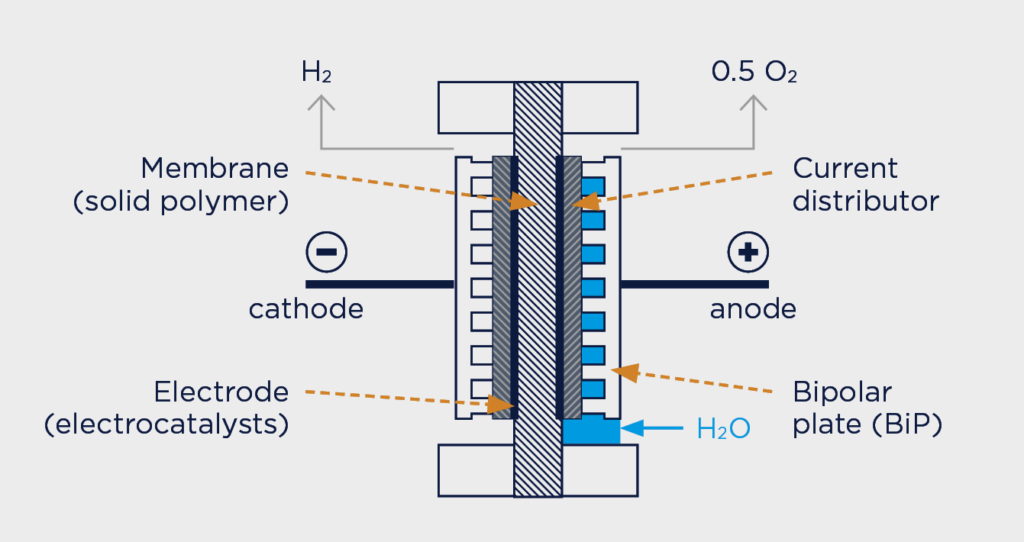

所有这些项目主要涉及了3种电解工艺:碱性水电解,质 子交换膜(PEM)水电解,高温蒸汽电解。其中,最先进 的,也是近期的大多数项目首选的工艺,是PEM。它是 将电极安放在一个固体聚合物膜的两侧,后者既是电解 质,也是防止产生的气体发生混合的隔膜。氢离子在阳极 上产生,通过薄膜后与来自阴极的电子结合生成氢气。

PEM类型的电解装置有多方面优点:效率高;能量密度 大;动态工作范围大;可直接使用可再生能源(因为能够 对电力供应的变化迅速作出响应)。模块有许多规格可以 选择,小到3兆瓦,大到100兆瓦,每小时能够生产多达 20,000标准立方米(大约2吨)的氢气。