This post is also available in: English (英语)

炼钢 普锐特冶金技术专家在ESTAD会议期间宣读16篇炼钢 技术论文,内容包括电炉炼钢、转炉炼钢、不锈钢冶炼和 二次精炼。

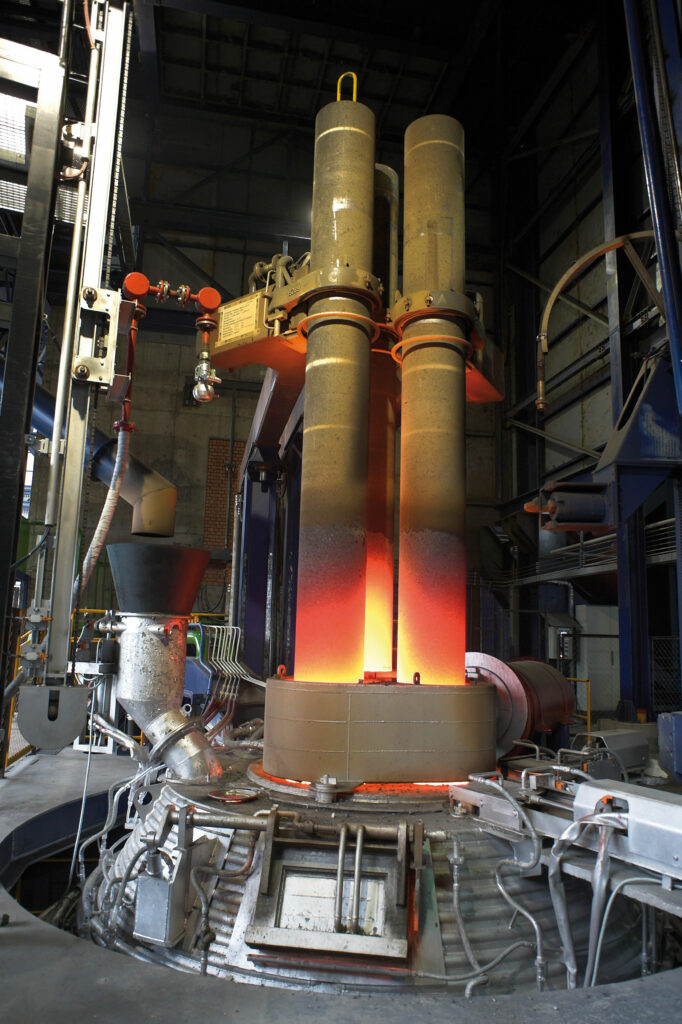

TYASA公司EAF QUANTUM炉的投产和运行结果

第一作者:Jens Apfel博士

论文编号:213

本文介绍了全世界第一家配备EAF Quantum炉的短流程钢 厂的运行结果(该炉于2014年5月7日在墨西哥Tyasa公司投产) ,详细讨论了这项新技术的多方面设计特点。 通过这种新型 竖炉式电弧炉,普锐特冶金技术展现了帮助炼钢客户全面提 高工艺效率,扩大生产能力和降低运行成本的出色能力。

智能化和整体性的电弧炉炼钢方案

第一作者:Martin Fleischer博士

论文编号:210

为了在极具挑战性的商业环境中保持竞争力,并且提高 生产安全水平,钢铁企业必须全面考虑包括原料和耗材 在内的所有因素,这就需要一种整体性工艺控制系统。 通过采用先进的自动化功能以及现代测量和分析技术, 能够增加电弧炉工艺的透明度。EAF Heatopt是整体性 电弧炉炼钢方案的核心。这种覆盖所有物流的动态工艺 控制系统能够满足稳定生产效率的需要,并且考虑了所 有相关因素,能够确保实现赢利性炼钢生产。废钢和炉 料配料及装料自动化方案Scrapopt和Chargeopt使整 体性方案得到进一步完善。所有这些,加上自动化水平 极高的智能化闭环控制算法和二级工艺指导,使生产人 员拥有了处理、改进和优化整个工艺的能力。

旨在实现功率输入最大化的电弧炉改造

第一作者:Patrick Zipp

论文编号:209

通过充分利用现有变压器的能力,结合使用坚固耐用的 电极升降系统,电弧炉(EAF)能够达到高性能和高产 量。工艺诀窍也对实现稳定运行大有帮助。电弧炉电力 传输路径的设计必须保证电能以最大功率输入。安装更 大能力的变压器并配以直到电极的合适的大电流系统, 是增大熔炼能力的另一种手段。采用新式液压系统能够 加快各步动作,从而缩短冶炼周期。

旨在改善电弧炉性能的最新改造方案能够扩大产能,降 低生产成本,实现输入功率均衡的操作运行,减少耐材 消耗,提高设备作业率,延长电弧炉使用寿命。本文介 绍了普锐特冶金技术为实现电能输入最大化而实施的最 新电弧炉改造项目的结果。

多原子气体对电弧炉中电弧等离子体物理性 质的影响

第一作者:Thomas Matschullat博士

论文编号:230

通过在电弧炉(EAF)的等离子体环境中引入额外的气 体,工艺条件和消耗指标能够得到明显改善。由于一座 典型电弧炉每年的耗电量达到600 GWh数量级,提高性 能和降低成本的潜力很大。不过,相关实验的规模和电 力需求使得在进行测试前必须利用模拟模型进行详细的 理论分析和求证。因此,开发了一种适用于对70 kA甚 至更大电流条件下的交流和直流电弧进行模拟分析的三 维瞬态物理模型。模型的开发使用了COMSOL,并结合 了基于净辐射系数的辐射输运方程求解器。它以同温度 有关的材料性质(比如电导率、热导率和热容)为基础, 而这些性质则使用另一个模拟模块在相应的参数范围内 计算得到。在考虑典型的炉内气氛(30% CO,10% CO2 ,5% H2,55% N2)的条件下,对不同的气体成分进行 了模型分析。不同单原子和分子气体(Ar,CO2,N2 ,CH4)的模拟浓度范围为0% – 80%。另外,在这些模拟 中还考虑了0% – 4%的Fe蒸气.

通过模拟,对相关电弧等离子体参数的空间和时间性质 有了了解。其中,尤其引人关注的是像电弧电压和电弧 电场这样的宏观工艺参数,因为这些参数很容易在实验 结果中得到体现。不过,其他的参数,比如温度、不同 电弧电流下的电流密度分布和气体的成分,也同样重 要。模拟表明,引入额外气体对电弧具有很大的影响, 能够在电弧电压不变的情况下使电弧长度增加25%左 右。

在工业交流电弧炉内引入额外气体以控制电 弧性能:结果和下一步工作

第一作者:Thomas Matschullat博士

论文编号:229

电弧炉是等离子体的一个重要应用,可以通过引入额 外的气体类型而更好地达到工艺要求。典型的电弧炉气 氛主要由氮气和一氧化碳组成,可以进行电弧操作。不 过,还有很大的机会降低能耗和闪变,同时缩短工艺时 间并因此而增加产能。

对使用不同工作气体时电弧等离子体的性质进行了详细 的模拟分析,并在德国Dörrenberg Edelstahl有限责 任公司Engelskirchen厂的一座4 MVA交流电弧炉上 进行了初步的验证试验。该炉的出钢量约为12吨,用于 特殊工具钢的重熔和生产。氩气和氮气的引入使电弧长 度增大。引入氩气时,观察到熔化过程变得非常平稳, 闪变明显减少,尤其是在使用打包压缩废钢的情况下。 通入天然气时,平熔池阶段的电弧长度可以缩短20%之 多。Dörrenberg电弧炉不同炉役的情况表明,工艺优 化的潜力很大。电弧炉气体喷吹技术也能为其他电弧炉 炼钢企业带来明显优点。

SVC PLUS降低闪变的出色能力 – 操作经验

第一作者:Bjoern Dittmer

论文编号:235

SVC PLUS®是一种基于电压源(VSC)型变频器的静态 同步补偿器,通常被称为“STATCOM”。它是无功功 率的来源或吸收器,换言之,它产生电感或电容式无功 功率。SVC PLUS使用了3个采用三角形接线方式连接 的独立模块(多电平变频器),每个模块包括一个IGBT和 单独的电容器作为电源。串联模块的数量取决于VSC连 接的电压等级。SVC PLUS属于一种FACTS装置(柔性 交流输电系统),通常被用来提升功率因数和稳定电压。 它由于IGBT转换速度快而响应时间很短,再加上能够直 接同中压母线连接,使人们产生了也将其用于抑制闪变 (特别是电弧炉的闪变)的想法。在世界各地,人们越来 越多地要求得到比传统SVC提供的更好的闪变性能,因 为大家都希望能够在较弱的电网上运行更大的电弧炉, 同时满足日益严格的电力质量规定。大约两年前,第一 套用于电弧炉闪变抑制和无功功率补偿的SVC PLUS 系统投入运行,并且达到了原本很高的期望值:闪变抑 制能力显著优于传统的SVC系统,能量损失低于传统的 STATCOM方案,电流输出波形出色,VSC电源模块实 现真正的冗余。现在已有8套系统投入工业应用,其中 有2套是TWIN SVC PLUS(两组VSC并联连接)。SVC PLUS采用的模块化多电平变频器设计的突出优点是, 动态响应速度快,半导体开关频率低。这样的特点保证 了出色的闪变抑制能力和很低的变频损耗。本文介绍了 SVC PLUS系统实际运行的结果。

新一代电极控制系统 – 初步运行结果

第一作者:Christoph Sedivy

论文编号:247

在过去两年间,普锐特冶金技术推出了一种新型电极控 制系统。它将公司的两种知名方案Arcos和Simelt的优 点汇集在一套新的硬件和软件设计方案中。该系统以现 有的硬件平台为基础,开发了新的调节制度。它采用了 阻抗、电流和电弧电阻等先进的控制理念,集成了先进 的功能,目标是打造出市场上最先进的电极控制系统。 结果,提高了电极动作的控制精度,改善了交流电弧炉 的整体性能,降低了单位能耗,缩短了通电时间,减少 了电极消耗。这种新系统还有一个重要的设计特点是, 许多功能都易于理解,方便了客户的使用。它包括了状 态监测系统和关键性能指标,能够执行电弧炉诊断和其 他更多任务。本文介绍了这种新方案和一套试验系统的 初步运行结果。

直流电弧炉的翅片式阳极改造

第一作者:Patrick Zipp

论文编号:208

通过采用先进的阳极技术和相关工艺诀窍,直流电弧炉 (EAF)能够提高性能水平和生产效率。本文介绍的改造 方案能够延长阳极的使用寿命,并且带来一系列其他优 点,包括:

- 运行中电弧保持稳定而

不中断 - 避免电弧偏转和产生热区

- 在低电流密度下加大功率输入

- 改善阳极传热效果,无需采用水冷

- 能够快速方便地更换底阳极

- 能够在不断开大电流电缆的情况下更换阳极,而不会 有损坏阳极的风险

- 工作条件更安全,因为不需要冷却水

本文介绍了直流电弧炉改造方案的特点,给出了实际操 作结果。

电弧炉除尘改进的新方案

第一作者:Thomas Steinparzer博士

论文编号:260

普锐特冶金技术针对整个废气除尘系统推出了新的综合性 方案,能够降低成本并提高能效。依靠提供所有类型电弧 炉废气处理系统的出色能力而推出的优化方案能够减少废 气量,降低能源需求。另外,废气系统中增加了一个模块 化热回收系统,因此,废气除尘系统的投资成本能够很快 收回。改进的自动化方案也有助于降低废气系统的运行成 本。本文介绍了方案的创新、改进和结果。

高效率熔炼废钢和直接还原铁的喷吹工艺

第一作者:Gerald Wimmer博士

论文编号:266

随着废钢和直接还原铁(DRI)价格下跌,加上钢铁工业致力 于进一步减少CO2排放,钢铁联合企业对在转炉炼钢中增大 废钢和热压块铁(HBI)的装入量越来越感兴趣。因此,能够提 高并大范围改变废钢和HBI装入比例的喷吹工艺应运而生。 该工艺的特点是底吹转炉喷煤结合二次燃烧,卵石加热器产 生的富氧热风保证了高二次燃烧率以及从炉气到熔池的有效 传热。这样,喷入煤的化学能能够最大限度得到利用。由于 喷煤的总量能够在很大范围内灵活改变,转炉装入废钢和/或 DRI的比例可以在0% – 70%之间选择。 该技术有着许多极具经济优势的市场机会,比如对于废钢 或HBI的价格比铁水低的钢厂。另外,如果炼铁生产遇到瓶 颈⸺比如计划内的扩产,一座高炉停炉,或者CO2排放规定 限制了铁水产量⸺该工艺也能帮助解决问题。在所有这些情 况下,喷吹工艺都能被用来在将铁水用量保持在最低水平和 避免为增加铁水生产而投入资金的前提下增加转炉的产量。 普锐特冶金技术针对工业化推广的需要开发并优化了喷吹工 艺。本文介绍了工艺特点,进行了详细的经济分析,并给出 了测试和初步工业应用的结果。

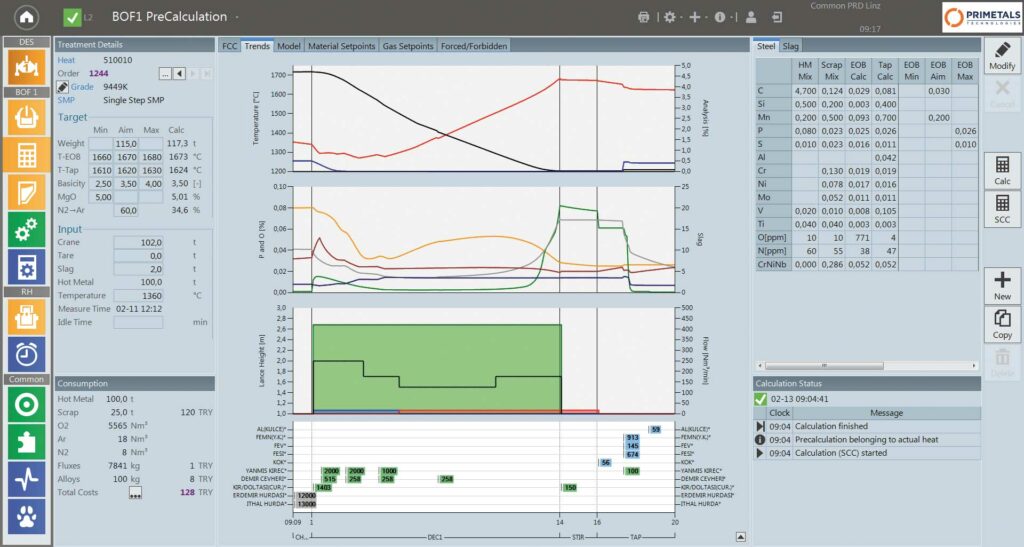

转炉工艺模型的创新

第一作者:Rudolf Hubmer

论文编号:202

由于铁矿石储量逐渐减少,加上原料成本不断增加,碳 钢生产企业被迫越来越多地使用含硫量较高的铁矿。因 此,LD(BOF)转炉炼钢厂必须面临影响到炼钢性能的高 含硫量问题。在不锈钢生产中,富硫铁矿的使用促使许 多企业在铁素体和高锰奥氏体钢种的生产流程中增加了 铁水脱硫步骤⸺尤其是在中国。

碳钢和不锈钢冶炼工艺模型方案包Steel Expert完全能 够应对这样的工艺变化。Steel Expert包括了动态工艺 指导、一套模拟整个转炉生产工艺的预测模型和一系列 针对不同生产环节的设定点模型。改进型MgO和石灰饱 和模型,固态和液态渣的重量和化学成分计算,基于副 枪测量的LD(BOF)转炉自动停吹功能,等等,进一步改 善了LD(BOF)转炉的运行性能;而高硅含量预熔体的脱 硅处理、FeSi加热和中间扒渣操作等的采用,则使AOD 转炉的功能性得到提升。另外,全新的二级自动化系统 人机界面(HMI)已被开发出来,并在近期的项目上得到 成功应用。模型预测结果得到了实验室分析和实际测量 值的验证。本文详细介绍了工艺模型的创新、改进和结 果,包括采用二级工艺优化系统能够达到的节约幅度。

面向转炉炼钢厂的创新性自动化方案包

第一作者:Thomas Kurzmann

论文编号:204

智能型自动化和工艺优化系统是钢厂确保提高产品质 量、操作安全和设备性能的关键因素。本文描述了普锐 特冶金技术近年来为改进转炉炼钢工艺和提高成本效益 而开发的创新技术,以下介绍其中的三个实例。一次干 法除尘系统的静电除尘器是LD(BOF)钢厂耗能最多的设 备之一,采用Precon(除尘器节能)系统能够达到出色的 节能效果,初期运行结果已经证明了这一点。设备类型 众多是钢厂的另一个实际问题,必须采用专门的传感器 系统进行监测,以确保它们发挥正常功能和延长使用寿 命。普锐特冶金技术新开发的Acoustic Expert系统对 几乎所有装置或工艺发出的噪音进行测量,它的应用大 大提高了钢厂设备监测的可靠性和高效性。设备难以靠 近或其他技术限制经常造成测量数据不准确或有延迟, 而Wiplant自行设置式无线网络系统摆脱了这些局限 性。从以前无法靠近的区域向外大范围传送数据如今已 成为可能,从而为快速和可靠的数据传送提供了新的保 障。本文介绍了这些技术方案的特点和优点,包括对生 产操作的改进效果。

通过动态模拟优化转炉汽化冷却烟道的能量 回收

第一作者:Thomas Steinparzer博士

论文编号:259

提高能源效率是钢厂降低成本的一个关键因素。举例来 说,碱性氧气转炉(BOF)的汽化冷却烟道系统利用废 气的热能制造蒸汽,从而创造了价值。不过,汽化冷却 烟道锅炉系统的循环泵电耗很高。因此,使用基于水/ 蒸汽混合物自然循环而不是依靠泵强制循环的余热锅炉 系统,能够进一步提高能源效率。但是,自然循环系统 的问题是废气温度和流量波动很大,可能会影响到锅炉 系统的性能。必须避免水流量不稳定的现象,以确保汽 化冷却烟道达到可靠和稳定的运行。然而,这种流量不 稳定性的预测非常复杂。依靠自身在这一领域的丰富经 验,普锐特冶金技术有能力对锅炉系统内部的两相流动 进行动态模拟。公司开发的先进的工艺模拟模型充分考 虑了动态工艺行为,利用一个预测模型对包括汽包和蒸 汽缓冲器在内的整个汽化冷却烟道系统进行模拟,还能 对不同的自动化设置进行分析。这样,水/蒸汽流动的瞬 态行为能够得到深入的研究。这些模拟有助于优化转炉 汽化冷却烟道的设计。理论模拟得到了实测数据的成功 验证,自然循环汽化冷却烟道获得了试运行经验。结果 表明,动态模拟模型以极高的精度揭示了循环流动。本 文介绍了模拟模型的特点及其对自然冷却烟道系统的模 拟结果,另外还讨论了汽化冷却烟道的测量数据,并将 其同模拟结果进行了对比。

一种处理转炉渣使其适用于水泥工业的新 方法

第一作者:Gerald Wimmer博士

论文编号:267

典型的LD(BOF)转炉炼钢工艺每生产一吨钢水产生大约 120 kg炉渣。LD转炉渣的传统用途是建筑施工或化肥生 产,但由于环保要求日益严格,市场规模不断缩小,和 销售价格持续下降,这些作法变得越来越没有吸引力。 许多钢厂都不再接受简单的渣场填埋,因为这样不仅产 生灰尘,而且意味着能量损失和大量的土地占用。因 此,除了为减少灰尘排放和空间需求而采用密闭方式进 行炉渣改质和运输,在经济上具有吸引力的转炉渣处理 和销售方法引起了炼钢企业的关注。Loesche、普锐特 冶金技术和其他合作方正在开发一种前景看好的转炉渣 处理技术,使其能够用作水泥熟料的替代品。渣中所含 金属几乎能被全部回收,是该技术的一大亮点。工艺包 括了三个步骤:第一步是在还原性气氛中将氧化铁从渣 中去除,并按照水泥熟料的需要调整渣的成分,具体作 法是喷煤、加入添加剂和在必要时进行电加热;第二步 是使改质的液态渣以大比例生成硅酸三钙(C3S)的方式 凝固,这让转炉渣具有了水硬性,从而能够作为水泥熟 料的替代品使用;最后一步是将固态渣磨碎和回收剩余 的铁。本文对该工艺进行了详细描述,讨论了质量、能 量和CO2平衡,并给出了测试结果。最后,还对整个工 艺进行了详细的经济性分析。

一种处理转炉渣使其适用于水泥工业的新 方法

第一作者:Gerald Wimmer博士

论文编号:267

典型的LD(BOF)转炉炼钢工艺每生产一吨钢水产生大约 120 kg炉渣。LD转炉渣的传统用途是建筑施工或化肥生 产,但由于环保要求日益严格,市场规模不断缩小,和 销售价格持续下降,这些作法变得越来越没有吸引力。 许多钢厂都不再接受简单的渣场填埋,因为这样不仅产 生灰尘,而且意味着能量损失和大量的土地占用。因 此,除了为减少灰尘排放和空间需求而采用密闭方式进 行炉渣改质和运输,在经济上具有吸引力的转炉渣处理 和销售方法引起了炼钢企业的关注。Loesche、普锐特 冶金技术和其他合作方正在开发一种前景看好的转炉渣 处理技术,使其能够用作水泥熟料的替代品。渣中所含 金属几乎能被全部回收,是该技术的一大亮点。工艺包 括了三个步骤:第一步是在还原性气氛中将氧化铁从渣 中去除,并按照水泥熟料的需要调整渣的成分,具体作 法是喷煤、加入添加剂和在必要时进行电加热;第二步 是使改质的液态渣以大比例生成硅酸三钙(C3S)的方式 凝固,这让转炉渣具有了水硬性,从而能够作为水泥熟 料的替代品使用;最后一步是将固态渣磨碎和回收剩余 的铁。本文对该工艺进行了详细描述,讨论了质量、能 量和CO2平衡,并给出了测试结果。最后,还对整个工 艺进行了详细的经济性分析。

AOD转炉的新型减振系统

第一作者:Gerald Wimmer博士

论文编号:264

AOD工艺如今在世界各地都是转炉不锈钢冶炼的标准方案。 在工艺中,气体通过侧风口吹入装有金属熔体的炉膛内,产生 强烈的反应。结果,AOD转炉会产生强烈的振动,导致增加维 修成本和缩短设备使用寿命。为了减轻这些振动,开发出一种 简单却高效的补充系统。首先,与大学合作,利用FEM和CFD 模拟对AOD振动现象进行详细分析和实验室试验,然后在多 家钢厂进行实地测量。通过模拟分析,对这类振动的特性有了 充分的了解。在此基础上,经过虚拟原型研究和测试,开发出了 一种液压减振系统。最后,制作了一套原型设备,并在进行了全 面的实验室测试之后,在中国的一家钢厂成功地安装了第一套 减振系统。安装减振系统前后的振动测量表明,转炉振动幅度 降低了50%以上。现在,这套坚固耐用的减振系统已经正常使 用了超过一年,作业率几乎达到100%。这种成本低,拥有专利 的减振设计对新建和现有转炉都适合。本文介绍了AOD振动 的基本知识、减振系统的设计特点和实际使用的效果。

真空脱气设备(VD/VOD和RH/RH-OB)新技术

第一作者:Andreas Harter

论文编号:211

如今的钢厂面临着不断变化的要求,二次冶金环节也是如此。 安装的设备和系统需要定期升级,以在生产节奏、原料周转和 全厂物流出现波动的情况下保持高效和优化的运行。因此,钢 铁企业需要关注这方面的发展趋势。举例来说,在过去若干年 间,越来越多的真空脱气设备采用了干式机械泵系统,尤其是 那些炉容小于150 t的单纯脱气设备(VTD)。配备了机械泵系统 的VOD设备在进行吹氧操作时,需要注意安全问题。普锐特冶 金技术推出了一种高度紧凑的新式RH脱气设备提升系统,将 钢包提升和真空罐更换组合在同一套装置中。该方案称为RH CVL(组合式真空罐和钢包提升),从两面都能靠近,即使在天 车无法到底的区域也能实现“直通式”流程,因而能够改善钢厂 物流,提高生产灵活性。本文介绍了真空脱气设备的多种现代 化改造方案和最新技术发展。