This post is also available in: English (英语)

一种称为第三阶振动的破坏性轧机振动对大多数冷轧机来说都是一个严重的问 题。它往往会造成高成本的损坏和降低轧机的性能。普锐特冶金技术推出了一种 独特的防振系统以消除振动 (Chatterblock control), 从而使轧机能够以更高速度轧制⸺甚至达到最高 轧机速度。

轧机容易发生许多不同的振动现象,特别是在以高速度轧制 薄规格高强钢的时候。这些振动会对冷轧机的产品质量和产 能造成显著影响。最具破坏性的轧机振动形式称为第三阶振 动,通常发生在90 Hz – 150 Hz的频率范围内。它是一种自 激振动,这意味着一旦发生就会快速加重,导致不稳定和不 可控的轧制条件。生产企业经常由于降低冷轧速度、带钢断 裂、设备损坏乃至停产而遭受经济损失。

作为振动咨询服务和解决方案的一家领先供应商,普锐特冶 金技术开发了一种独特的防振系统,能够有效地消除冷轧机 的第三阶振动。

开发工作的启动

普锐特冶金技术勇于迎接挑战,在人们认为第三阶振动问题 无法解决的时候开始努力寻找解决方案。当时,市场上只有 诊断手段,比如被动检测轧机振动的振动监测系统。要想解 决这个问题,首先需要从物理和控制/稳定性的角度深入了解 产生振动现象的根本原因。可以确定的是,轧机振动是发生 在辊缝处的一种由工艺参数诱发的不稳定性。因此,方案需 要一种能够将轧机带回到稳定和可控状态的稳定系统。通过 在不影响自动厚度控制(AGC)系统的前提下在轧制力油缸 上主动施加一个阻尼作用,有可能达到这个目的。

因此,普锐特冶金技术将工作重点确定为开发新的控制器算 法,并且采用动态性能极佳的全新伺服阀和液压设计方案,以 控制90 Hz – 150 Hz 频率范围内的振动。由于带钢厚度控制的 频率范围通常在 20 Hz 以下,而防振系统的运行完全在厚度控制 系统的频率范围之外,对厚度控制的不利影响得以避免。

初期实验室测试对方案可行性的确认

首先在奥地利林茨的Johannes Kepler大学(JKU)进行了实 验室测试,以对防振方案进行研究。测试设备包括了能够用穆 格有限公司新开发的动态性能极佳的伺服阀驱动的液压缸。 在这些测试中,控制液压缸活塞侧的压力使其产生不稳定, 然后通过施加阻尼作用使其恢复稳定。测试获得成功后,下 一步是找到一家钢铁企业,以安装ChatterBlock Control试 验系统并在工业环境中进行检测。

CHATTERBLOCK CONTROL在工业环境中的检测

俄罗斯钢铁企业Novolipetsk钢铁公司(NLMK)同意与普 锐特冶金技术合作实施ChatterBlock Control方案,以抑 制其轧机的振动。测试步骤之一是,对现有AGC缸 进行修改,增加一个动态性能满足要求的液压入口,以便 安装所谓的振动阀。这需要一台或多台备用AGC缸。整套 ChatterBlock Control装置在更换支承辊的计划停产期间只 用3天就迅速完成了安装。安装工作包括下列步骤:

- 电气设备的安装(机架处2个电气柜,自动化控制室1个主 电气柜)

- AGC缸的更换

- 将新液压阀与原有系统相连需要的液压改动

方案的突破

当 ChatterBlock Control 系统第一次启动后,通过逐渐加 大系统阻尼而系统性提高控制器增益,以使轧制工艺保持稳 定。利用在线FFT(快速傅立叶变换)连续观察系统的功能 性,甚至能够在振动临界速度以上进一步提高轧机速度。

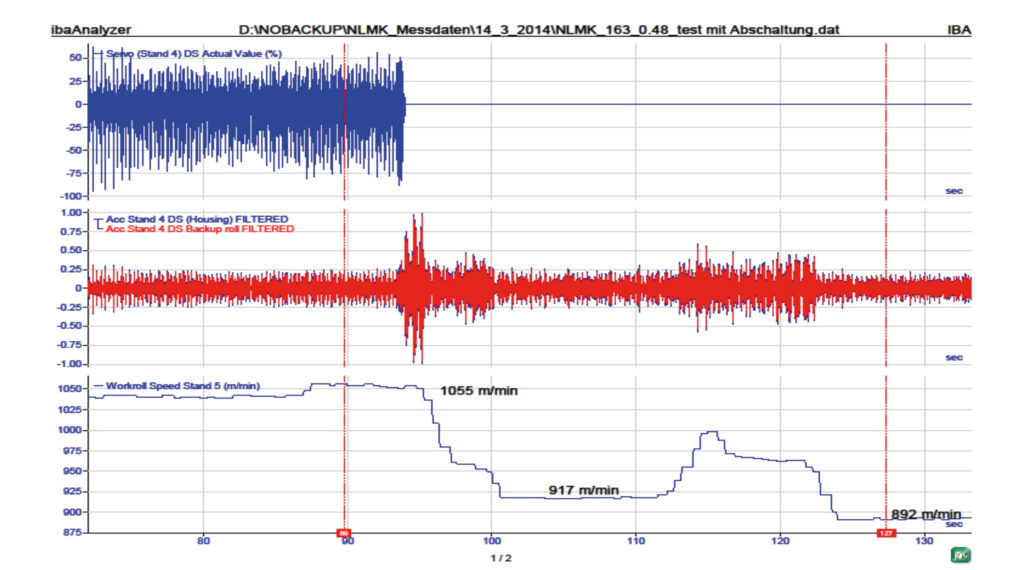

图2展示了在高速度轧制时关闭 ChatterBlock Control 系统 的情形。这时,轧机立刻就出现了振动并迅速加剧。操作人员 不得不迅速采取措施降低轧机速度,以使系统回到安全运行模 式。这个试验证明了 ChatterBlock Control 的重大突破。

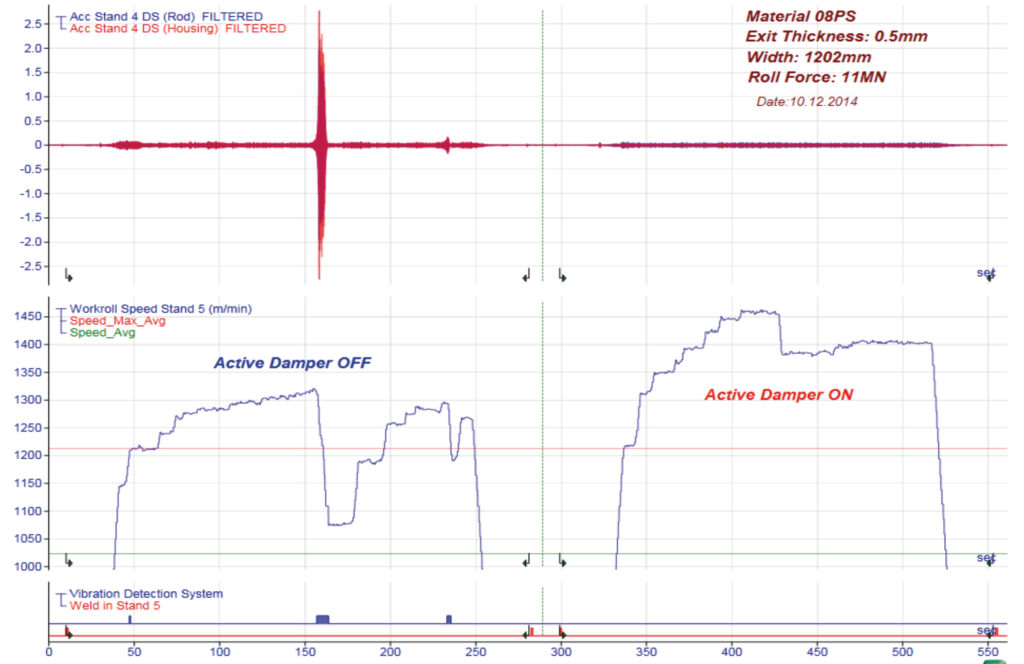

图3展示了NLMK进行的 ChatterBlock Control 系统最终验收 考核的结果,更加令人印象深刻。考核中,对ChatterBlock Control 打开和关闭时的最高轧机速度进行了比较。系统关闭 时,特定产品的最高轧制速度约为1,300 m/min。而当防振 系统启用后,最高轧机速度能够达到1,450 m/min 而不产生 任何剧烈振动,带钢质量也没有受到任何不利影响,比如振 痕或厚度波动超差。

对生产企业的重要优点

安装在NLMK的第一套工业系统有力地证明了ChatterBlock Control方案的有效性和可靠性。测试结果表明,最高轧机速 度能够提高10%,这意味着轧机产能和产品销售收益明显增 加。ChatterBlock Control作为一种独立的技术方案包而提 供,可以根据新建和现有轧机对振动方案的不同要求而相应 修改。通过抑制不希望的轧机振动,生产企业还能因为延长 设备使用寿命、改善产品质量和提高利润率而受益。