This post is also available in: English (英语)

20年前,普锐特冶金技术在芬兰RAAHE厂安装了第一套DYNAGAP SOFT REDUCTION, 标志着连铸质量上了一个新台阶。该技术如今已在世界各地的300流 连铸机上得到应用。

由瑞典国王的一名使者在1649年建成的Raahe城位于芬兰北博 腾地区的沿海地带。这里拥有一座繁忙的港口,大批的旅游 者,和一个到处都是木质建筑的保存完好的老城区。

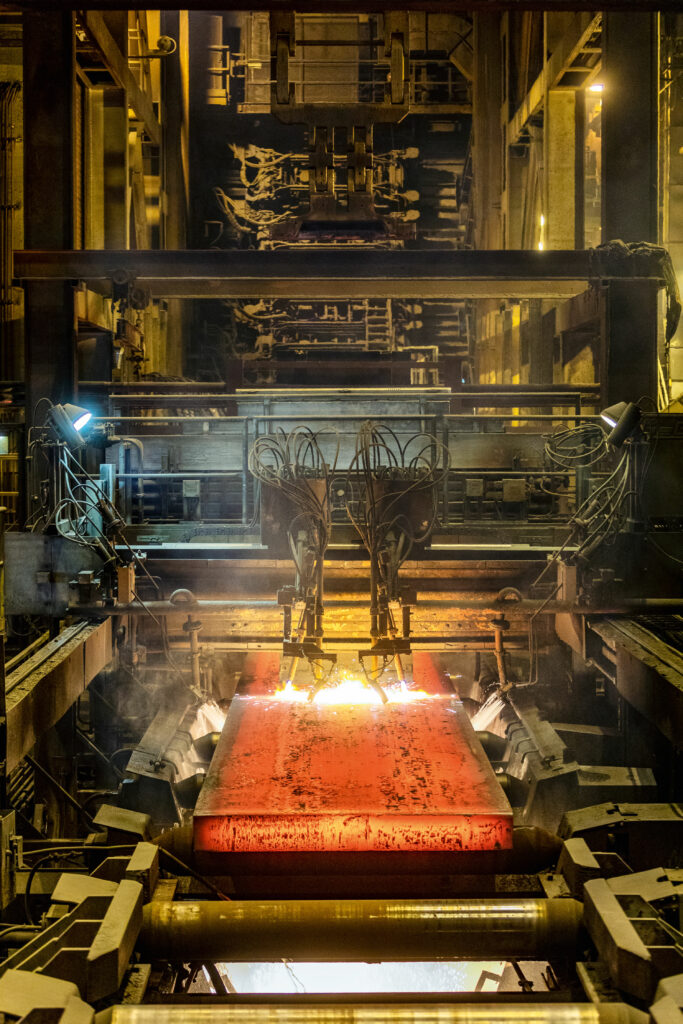

这样的描述可能也适合于其他许多北部城市,但Raahe有一个 独特之处:它长期以来一直是钢铁工业的基地。作为一项战略 发展计划的一部分,芬兰政府在上世纪50年代后期作出决定, 通过在国家的中部和北部地区发展钢铁工业而推动这些地区的 经济增长。这一措施的目的是,满足兴旺的芬兰造船业对钢材 不断增长的需求,并且吸引南部地区的专业人才到北方定居以 增加这里的人口。作为世界上最早的钢铁企业之一,Raahe厂 在1967年就依靠它的立式连铸机达到了100%连铸比。后来, 该厂又增加了两台弧形连铸机。1997年,这里又诞生了一项世 界第一:一台采用了 全自动铸流导向系统的新连铸机在该厂投 产,操作人员只要按下一个按钮就能完成辊缝调节,同时改善 板坯质量。这是普锐特冶金技术DynaGap Soft Reduction技 术的首次应用。从此,该技术不断改进,如今已经推广到了世 界各地的几乎300流铸机上。

原班人马重逢

在2017年秋天⸺首套系统成功应用整整20年后,原项目团队 的一些成员在工厂的休息室会合,一起回忆那段经历。他们喝着咖啡,依次介绍自己目前的工作情况。这些人中包括 了现场经理Jarkko Matkala、Raahe厂炼钢主管Jarno Pirinen 和现在的普锐特冶金技术机电一体化业务负责人Michael Stiftinger。“我是Tauno Haapakangas,我现在在森林里工 作⸺和我的Husqvarna摩托车一起,”最后一个人笑着说。 他的话让所有人大笑起来。Haapakangas先生离开炼钢厂的 工作岗位已经很长时间了,他现在在一部分闲暇时间里用他的 链锯去伐木,主要是云杉和桦树。当年,他在国有的罗德洛基 公司负责连铸机置换项目。公司在90年代进行了私有化,现在 并入了瑞典的SSAB集团。桌子对面坐着他的普锐特搭档Karl Pirner,他也已在几年前退休,但还清楚地记得自己在芬兰度 过的那些日子。当时,他住在离工厂不远的一间色彩鲜艳的木 屋里,在芬兰冬季很短的白天工作很长时间,太阳落山时他和 他的团队还在吃午饭。

回顾:最初的问题

在1995年,罗德洛基决定用一台配备直结晶器并采用带液芯弯 曲和矫直的新铸机取代原有的3台立式连铸机。之所以作出这 一决定,主要并不是出于对高质量板坯的渴望⸺当然这也是 原因之一,而是因为钢厂执行了即时生产制度:连铸机必须能 够浇铸多达8个不同厚度的板坯,每天需要人工调整若干次辊 缝,而每次调整都意味着时间长达2个小时的停产,对操作人 员来说也是繁重的体力工作。罗德洛基的想法很简单:要一种 能够摆脱这些麻烦的方案。

就在这个时候,这样的一种方案在奥地利林茨一所大学的机电 实验室诞生了。

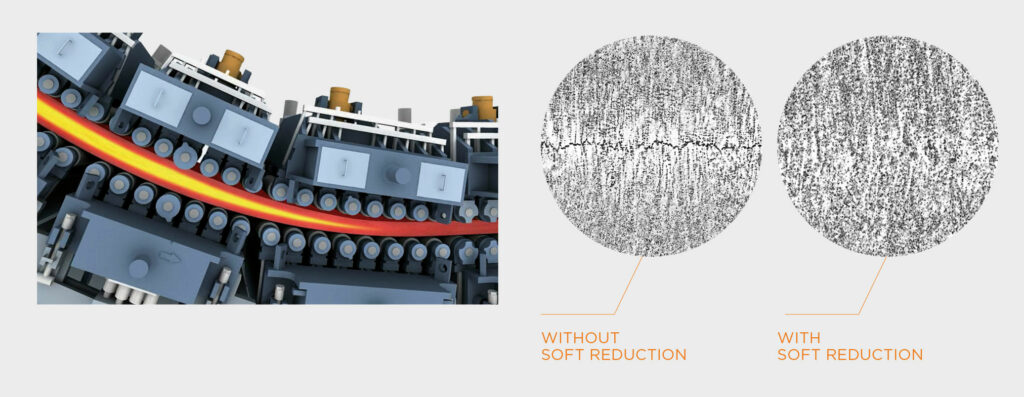

由于钢水并不是在一个固定的温度下,而是 在一个温度区间内凝固,铸流的中心存在着 一个“糊状区”,钢在这里既不完全是液 态,也不完全是固态。如果浇铸条件控制不 当,这里将会产生“偏析”:最终凝固点附 近的热收缩使得剩余的熔体流向中心,而由 于剩余熔体中碳、硫和其他杂质的含量通常 较高,导致了中心和其他区域的成分出现偏差,对产品 的材料性能产生不利影响。最大限度减轻中心偏析的一 个方法是,通过在凝固点附近有意减小厚度而补偿热收 缩。这种方法称为轻压下。

最大限度减轻中心偏析

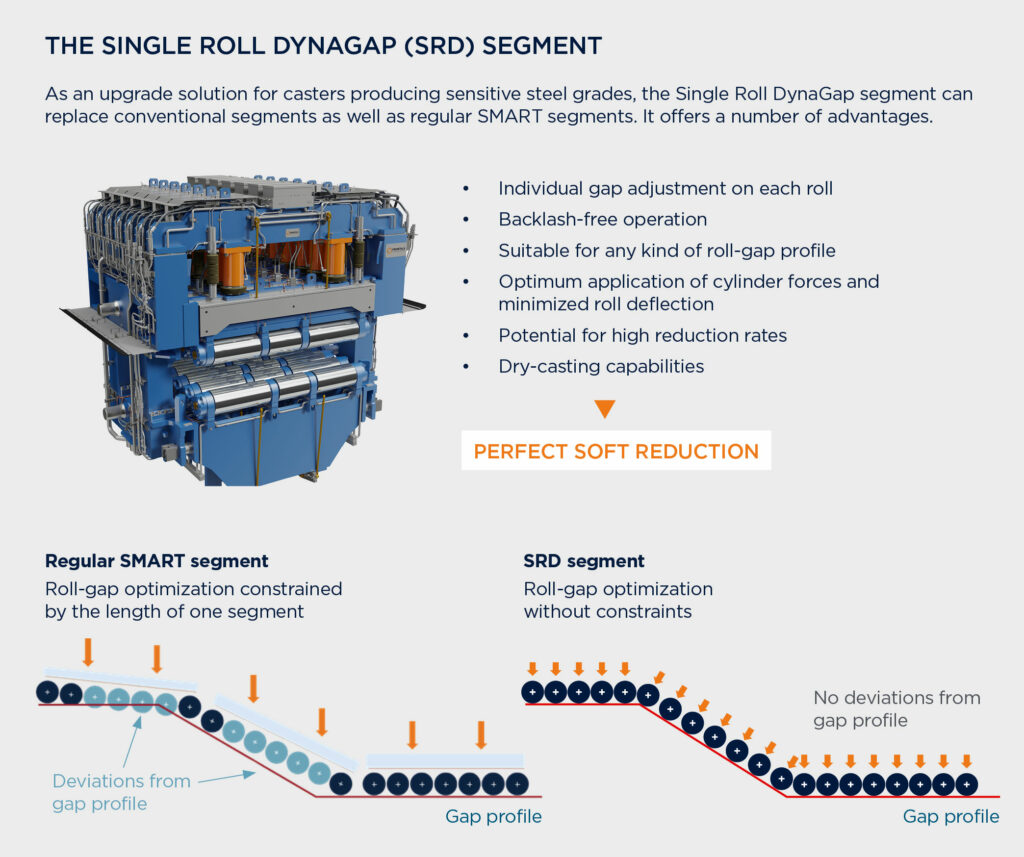

DynaGap Soft Reduction的原理是,根据铸流的温度分 布和与钢种有关的辊缝制度,使用在线工艺模型计算理想 的辊缝设定点。即使浇铸条件出现变化,SMART液压调 节扇形段也能保证始终在正确的位置向铸流施加压力。自 从1997年首次成功应用之后,DynaGap不断改进,相继 诞生了如今的DynaGap 3D和Single-Roll DynaGap,而 后者更是将轻压下推上了一个新高度:从扇形段轻压下到 单辊轻压下。

机电实验室的直接成果

在当时,辊缝的液压调节只能采用伺服液压系统,而这种技术 成本很高,在连铸设备普遍处于的存在大量灰尘的环境中很容 易发生故障。林茨的研究人员和工程师们与普锐特冶金技术( 当时的奥钢联工程技术公司)的连铸专家一起,找到了一种使 用更可靠的开关阀就能完成同样任务的简单方案,并且证明了 它在连铸机所处的环境中十分耐用。这种硬件和位置传感器相 结合,能够大幅度减少辊缝调节需要的人工操作和停产时间。 只要按下一个按钮,就能远程改变厚度。系统还额外带来了一 个很大的优点:由于增加了先进的自动控制和工艺模型,可动 态调节辊缝的扇形段能够显著改善板坯的内部质量。

一个大胆的决定

当罗德洛基技术人员在林茨举办的一次连铸会议(CCC)开始前 了解到这项技术后,他们当场就被说服了:这正是解决他们长 期存在的问题所需要的方案。在很快进行了工艺讨论后,这家 芬兰钢铁企业就签订了合同。这是一个大胆的决定,表现出了 充分的信任。毕竟,这种液压方案在当时几乎还没有在实验室 以外进行过测试。

灵活性极佳的新铸机取代了3台浇铸厚度不同的立式连铸机。 除了创新的动态铸流导向系统,它还安装了斯堪的纳维亚地区 第一台液压振动装置。由于这台铸机必须集成到紧凑的现有结 构中,合同内容也包括了新的钢包回转台和中间包车,以同可 用空间相适应。“一些原有设备的文件只有俄语版,”普锐特 冶金技术项目负责人Karl Pirner回忆道。“这是芬兰和东方邻 居长期友好关系的一个体现。”工作从1996年开始,在1997 年12月15日以连铸机的成功投产而宣告结束,完全按照时间表 推进。铸机的性能和作业率从投产伊始就达到了出色水平,一 开始每天浇铸3个厚度,随后增加到每天4个厚度,辊缝调节需 要的工作量显著减少。罗德洛基质量部门对许多板坯进行了认 真检查,结果表明从一开始就达到了出色的内部质量。随着在 芬兰获得成功的消息传播开来,其他一些钢厂也在不久之后陆 续安装了DynaGap,早期的用户包括了ILVA、奥钢联钢铁公 司、伯利恒钢铁公司、浦项和奥托昆普。如今,DynaGap Soft Reduction已在世界各地的300流连铸机上得到应用。

采用SMART液压调节扇形段自动改变辊缝,在提高连铸工艺 效率和产品质量方面迈出了一大步。但是,扇形段层面的辊缝 控制只能使一个扇形段上的所有辊采用同一个辊缝设置。这 样,它对凝固点的确定有一定程度的近似性。对于敏感钢种, 这可能还不够。

有鉴于此,普锐特冶金技术开发了单辊DynaGap(SRD)扇形 段,每根辊都由自专用的液压缸进行控制。 利用DynaPhase 和Dynacs 3D二冷模型提供的精确数据,SRD扇形段能够在必 须实施动态轻压下的位置准确地压下,从而最大限度提高铸坯 中心的质量。这种扇形段可与DynaGap SMART扇形段和其他 设计的扇形段互换,因而能够轻松地集成到现有设备中。SRD 扇形段已在巴西Ternium联合钢厂(位于Santa Cruz)一台板坯 连铸机的一流上投入应用。由于结果非常令人满意,公司最近 决定在另一流上也采用该技术。