This post is also available in: English (英语)

普锐特冶金技术开发了一种新型万能凸度控制轧机(Hyper UCM),其工作辊直径 比普通UCM轧机减小了20% – 40%。这使冷轧工艺能够达到更大的压下量,对先 进高强钢的轧制尤为重要。直径更小但转矩更大的工作辊传动轴的开发使小直径 工作辊的采用成为可能。结果,在串列式冷轧机减少一个机架的前提下能够达到目 标带钢厚度,意味着大幅度降低投资和维护成本。

汽车工业对于高强钢(HSS)的需求持续增加。薄规格材 料的使用不仅提高了燃油经济性,汽车抗撞击能力和乘 客安全性也能够提高。同时,为了满足日益严格的排放规 定,高效电机需要的优质硅钢片的需求量也越来越大。

高强钢通常采用工作辊直径在420 mm – 630 mm 之间的4辊或6辊串列式冷轧机(TCM)轧制,980 MPa 以上高强钢的轧制更是需要对TCM进行增加一个机 架的扩建。不过,对于高达1,500 MPa的先进高强钢 (AHSS)的需求几乎不可能通过简单地增加机架数量 而得到满足,需要采用能够降低轧制力的小直径工作辊 才能解决问题。

高质量硅钢片通常采用多辊可逆式轧机(ZR轧机)生 产。不过,人们已在TCM上进行过电工钢的试生产,目 的是提高产能。为了能够在TCM上使用小直径工作辊, 普锐特冶金技术进行了一项研究,比较了串列式冷轧机 工作辊直径同压下率、形状控制能力和赫兹应力之间的 关系。

普通UCM

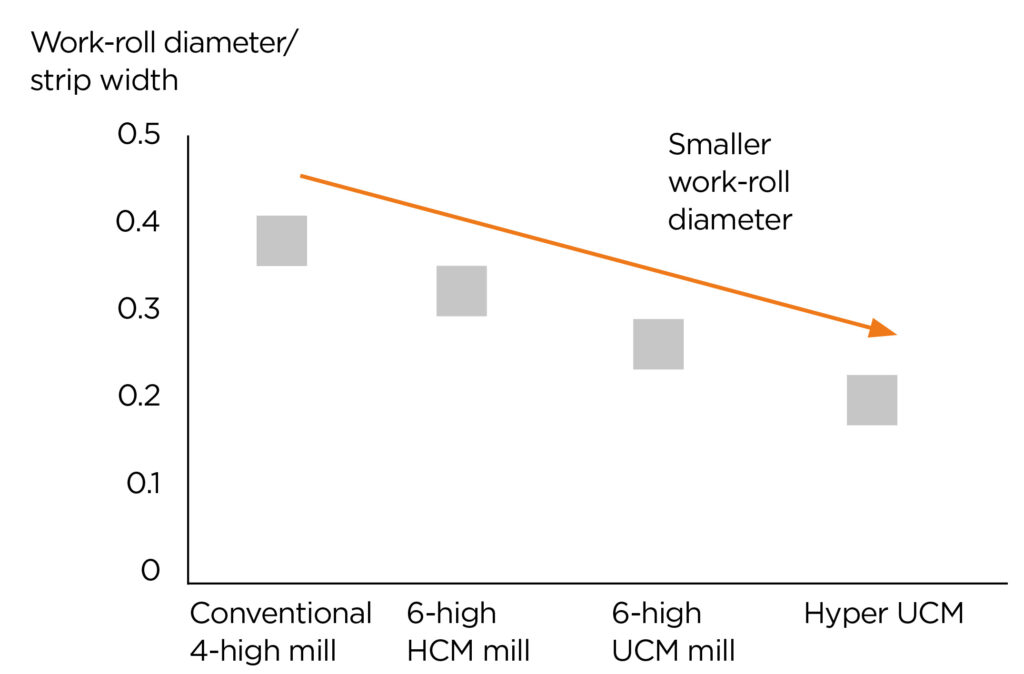

小直径工作辊挠曲的主要原因是带钢宽度以外部分与 支承辊的接触。由此造成的工作辊挠曲使得带钢难以保 证必要的平直度。 对于传统的1,828 mm(72英寸)宽4辊轧机,工作辊直 径与带钢最大宽度之比在0.33左右。对于6辊UCM,通 过根据带钢宽度增加中间辊轴向窜辊而将这一比值减 小到大约0.25。这样就减小了带钢宽度以外的工作辊 挠曲,还能够最大限度发挥工作辊和中间辊弯辊的作用 (参见篇出色的技术-出色的成果)。

UCM轧机的重要特点包括:

- 所有工作辊均为平辊,减少了轧辊库存

- 使用小直径工作辊能够达到更大的压下率

- 在轧制力变化的情况下能够保持带钢形状稳定

- 能够提高带钢形状控制能力

- 因减小了边降而能够提高材料收得率

Hyper UCM

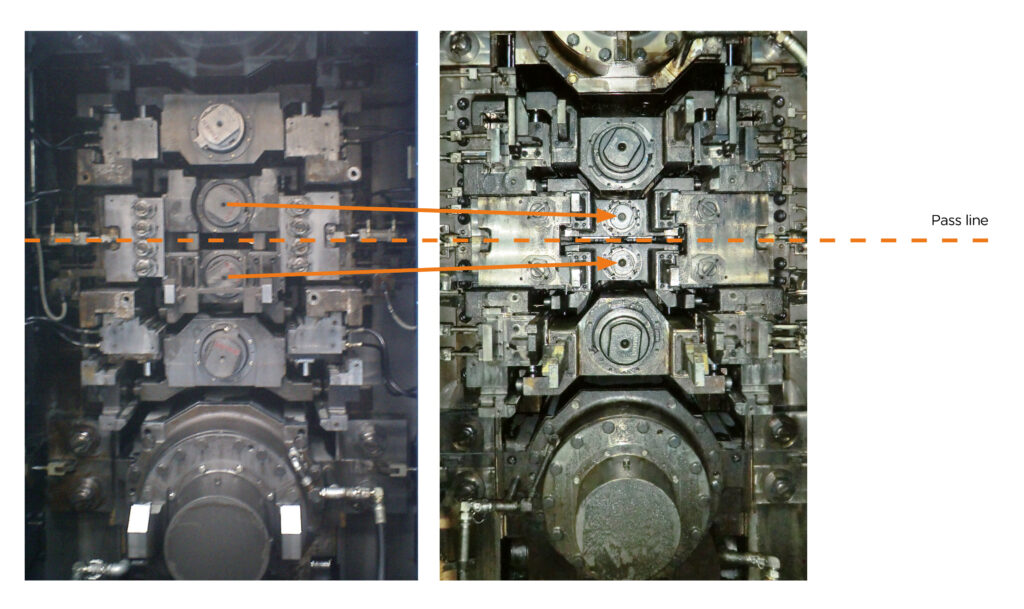

如果使用直径更小的工作辊,使工作辊直径与带钢最大 宽度之比减小到0.25以下,那么,由于更细工作辊需要 的直径更小的传动轴强度不够,普通UCM轧机就必须采 用带传动的中间辊。但是,中间辊传动有两大缺点,即:1) 工作辊和中间辊之间打滑;2)作用在工作辊上的切向驱 动力引起水平方向上的挠曲,导致带钢平直度恶化。

一项关于轧辊直径最佳组合的研究表明,在带钢最大宽 度约为1,500 mm – 1,900 mm时,UCM轧机在工作 辊直径在300 mm – 400 mm范围内变化时能够达 到最大带钢压下率。因此,1,828 mm(72英寸)宽UCM 轧机工作辊直径与带钢最大宽度之比应在0.16 – 0.21 之间,这意味着工作辊直径减小20% – 40%(图1和2)。

所以,由于直径更小,需要强度更高的传动轴。通过优 化设计,传动轴的结构和材质都得到改进,使其强度大 幅度提高,能够传递比传统的万向节式传动轴高出2.7 倍的大扭矩。

这种新一代UCM被称作Hyper UCM, 工作辊直径为 340 mm。与之相比,普通UCM的直径为475 mm。当 采用5机架普通UCM轧机时,如果从1号机架开始的轧 制力都要限制在允许范围内的话,5号机架的轧制力最 终将会超过最大极限值。这会导致带钢无法成功轧制到 期望厚度,必须安装第6个机架才能将轧制力保持在极 限范围内。与之形成对照的是,Hyper UCM能够用5个 机架轧制到期望厚度,同时轧制力仍然保持在限度内。

光明的未来

作为总结,Hyper UCM 能够以较少的轧机机架将更高 强度的材料轧制到更薄规格。这意味着大幅度降低串列 式冷轧机的投资和维护成本。对于可逆式轧机,减少达到 期望的最终带钢厚度必需的轧制道次数能够提高产能。

第一套采用Hyper UCM技术的单机架可逆式冷轧机 已于2013年在中国马鞍山钢铁公司(马钢)投入运行, 用以轧制厚度为0.35 mm – 0.65 mm、宽度为800 mm – 1,280 mm的硅钢产品。