This post is also available in: English (英语)

市场对于铝板带,尤其是表面无划伤或污染的产品需求量持续增加。普锐特冶金 技术提供针对铝热轧机典型问题的实用性创新方案,能够达到近乎完美的表面 质量。

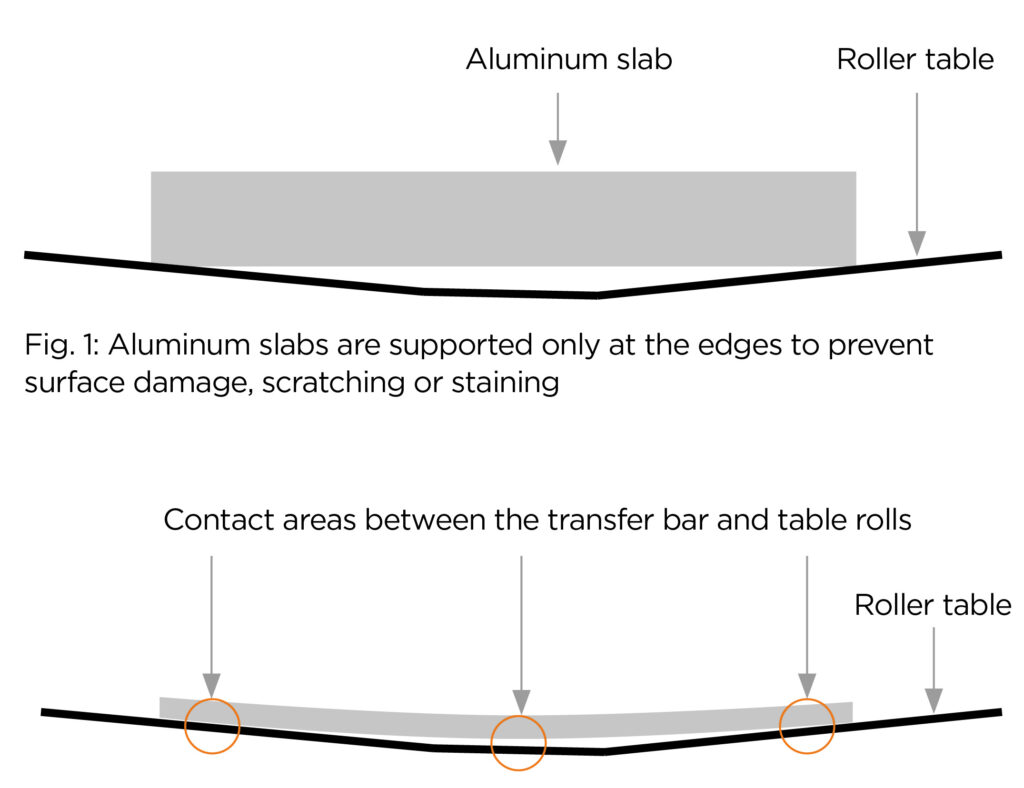

以浇铸并经过铣面的厚铝板坯为原料,铝在300°C – 550°C温度下由单机架热粗轧机或厚板轧机轧制成中 间坯,然后再轧制成铝卷和铝板。热轧机前后的辊道被 用来支承产品,最佳效果是在热轧过程中的任何时间都 不使下表面损坏、划伤或污染。一般来说,铝板坯只使 用双锥度或组合锥度实心辊、双锥度管状辊或斜向圆柱 辊支承边缘。图1示意了这种方案的原理。锥度角通常在 1.30° – 3.60°之间,具体同最终产品的厚度、宽度和在 高温下的强度有关。对于铝板产品,习惯上采用较小的 角度,以尽量减小实心辊沿辊身长度方向圆周速度的 差别,因为很薄或很宽的铝板肯定无法支承住自身的重 量。对于铝带产品,由于任何底部印痕都会导致材料报 废,所以往往采用较大的角度。不过,中间坯的最小厚度 也受到限制⸺其值取决于宽度⸺目的是保证产品不 会过度下垂,以免中间或边缘内侧与辊面接触(图2)。

利用模拟手段减少与辊面的接触

在执行新建和改造项目时,普锐特冶金技术都会针对拟 轧制的产品范围计算最佳锥度角。不过,在轧机的使用 寿命期间,被轧制的产品将会变化,最初设计的角度可 能无法满足将来的产品需要。保持产品对中的导向力也 会增加产品变形,其影响也根据设定导向力和导向板长 度进行计算。产品头部与辊道辊的碰撞也增大了产品下 表面与辊面接触的风险。普锐特冶金技术采用有限元模 拟来确定这种碰撞的影响,在计算中要根据速度的不同 而考虑一个适当的安全系数(1.5 – 2)。另外,由于温度 较高,材料蠕变使产品下垂幅度增大,尤其是在长中间 坯的末端。这种蠕变的影响还需要进一步研究,因为目 前只是采用安全系数来减少与辊面的接触。

优化辊道辊装配设计的方案

考虑到铝板坯厚度的因素,在接近粗轧机或厚板轧机出 入口侧必须使用大直径实心辊。这些辊通常采用单件锻 造金属制成,因此,较大的锥度角使得辊面圆周速度相 差较大。离出入口侧越远,产品变得越薄,因此可以使 用锥度角较大的半宽斜向管状辊,从而消除辊面圆周速 度的差别。

由于重型半宽实心圆柱辊或轻型管状辊的辊面圆周速 度一致,它们显然都是最好的技术方案。不过,由于可 靠性的原因,辊道辊最好采用单独传动而不是基于滚子 链、齿形带或齿轮的成组传动。普锐特冶金技术开发了 一种低成本方案,用一种专有连接器连接半宽辊,这样 不仅能够采用较大的锥度角,而且每个全宽辊装配只要 一个传动电机。

为家客户的铝板轧机实施的表面质量改善方案

普锐特冶金技术近期执行的一个铝板轧机项目采用了 小锥度角(1.30°)整体式实心辊道辊,铝板最小厚度为6 mm,最大宽度为3,800 mm。厚度在10 mm左右时, 宽度为1,700 mm或以上的铝板的下垂幅度将会很大, 即使在大约300°C的较低温度下也是如此。这就造成 了有害的辊面接触。 通过在所有辊道辊上喷淋冷却润滑液,辊面圆周速度变 化引起的划伤大幅度减少。不过,随着辊表面残留的冷 却液中水分的蒸发,辊面会形成一层油状物,导致铝板 下表面染上黑色,而这是最终用户无法接受的。为了避 免这些黑色印记,需要用加热(60°C)的冷却液清洗辊 面,以在产品通过辊道辊之前使油状物溶解。为此,普锐 特冶金技术对辊道辊润滑系统进行了一些细致的改动:

- 利用专门的泵和带保温的连续回路使冷却液沿整个 辊道长度保持热度,即使在辊道末端也能够达到要求的 温度。

- 喷淋集管不设后续回路,加上采用自动排放阀,保证 了加热的冷却液立刻从喷嘴喷出。

- 增加额外的喷嘴以保证整个辊身长度的完全覆盖/清 洗;并使用较大的喷嘴以避免堵塞。

- 修改控制系统软件,以确保在铝板通过每段辊道前排 空喷淋集管后再启动。

收得率、产品质量和客户满意度的提高

上述方案不仅改善了铝板和铝带产品的表面质量,而且 提高了产品收得率。无划伤和污染的产品满足了最严格 的表面质量要求,能够在市场上溢价销售,为客户带来 更大收益。