This post is also available in: English (英语)

今后数十年内冶金行业将会如何发展?哪些创新和技术会 成为主流?普锐特冶金技术目前正在思考这些问题,并已准 备好同客户和合作伙伴一道践行公司的口号⸺“齐心协力 创造冶金行业的未来”。

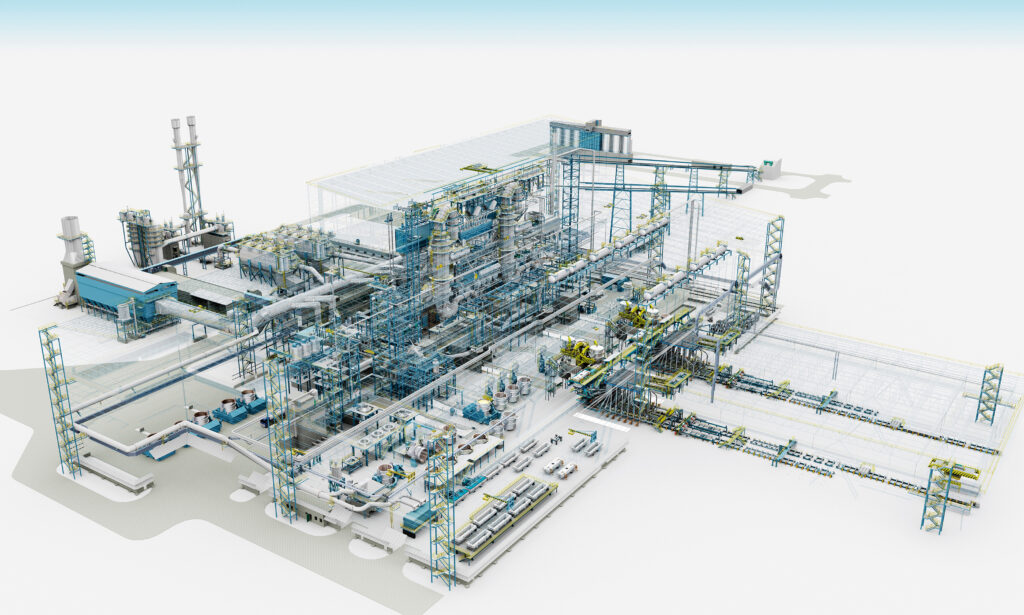

如果您希望创造未来,现在就必须拥有正确的想 法和方案。为此,普锐特冶金技术分析了各种趋 势,作出了上百种猜测,并在过去若干年间同世界 各地的大约80家冶金企业、它们的客户、研究机 构、行业专家、政府和非政府组织及业界合作伙 伴进行了深入讨论。根据这些信息,我们对冶金 行业的未来走向有了明确的判断。普锐特冶金技 术旨在为帮助我们的客户成功保持竞争优势而制 定长期战略。公司拥有涵盖冶金厂整个寿命周期 全面的技术、改造方案包、产品和服务,以及先进 的自动化和环保方案,能够确保生产企业优化设 备性能和生产成本,达到日益严格的环境保护和 能源效率标准。这是可持续未来的最佳起点。下 面,让我们在专家分析和深度研究的基础上见识 一下未来的冶金行业,看一看当前的技术开发将 会对未来产生怎样的影响。

原材料、

循环利用和资源开发

主导我们的生活

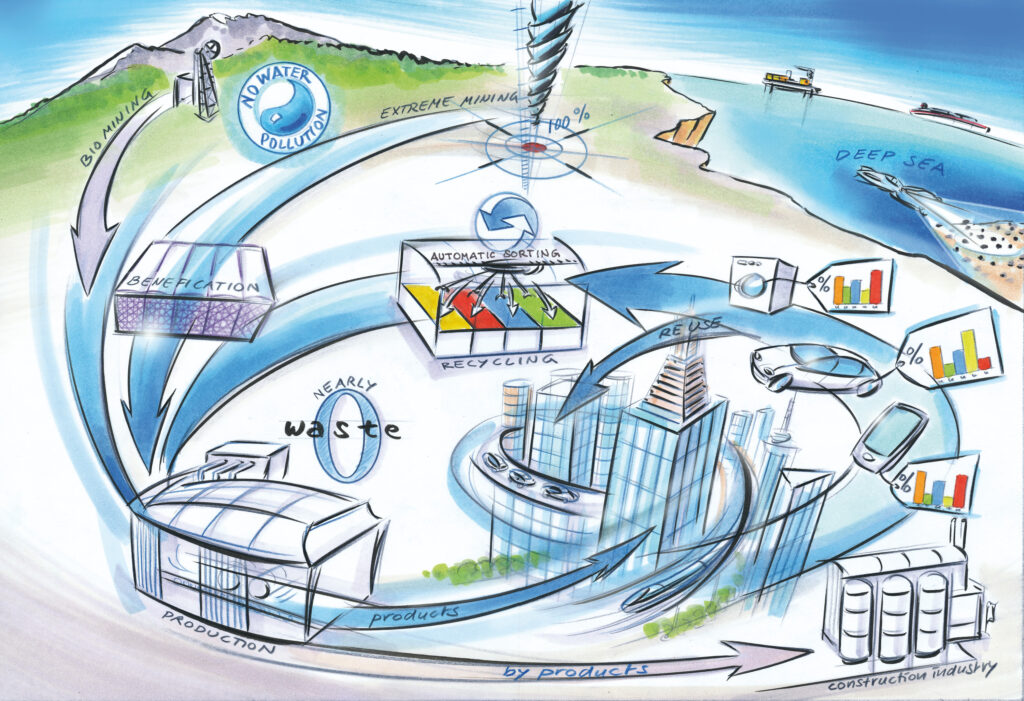

2040: 冶金行业已经找到了原材料来源日益短缺和品质不断 下降的解决方法。所有的材料来源都被挖掘,诸如传感器系统、 人工智能和生物工程等先进技术和方案得到广泛应用。原料的 采掘和富集普遍采用新技术,完全不同的工艺方案成为主流。

新的原料来源

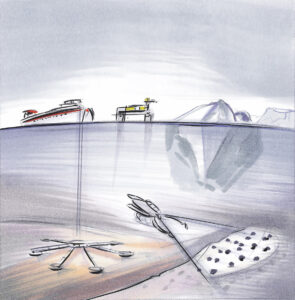

人类社会仍然必须依靠在自然界发现的原材料。海底采矿推广 开来,为人们从海洋深处带来新的矿产资源。原料的另一个来 源是“极端环境采矿”,即在环境条件极端恶劣的地区采矿, 比如遥远的西伯利亚地区、南极地区甚至地下极深处。

生物采矿技术

生物采矿技术利用微生物从尾矿和工业废料中提取铜和其他 金属。各种生物采矿技术得到优化,也能够从低品位矿石中 提取金属。

100%循环利用

冶金行业充分挖掘循环利用的潜力。以报废车辆或家电为例, 其中含有碳纤维、塑料、玻璃和金属部件。它们被彻底拆解 后,具有自学习能力的机器人和自动分拣系统将部件分成最小 的零件并予以回收。这样,基础材料能够返回到生产流程中, 从而得到最大限度的循环利用。

城市垃圾也得到全面回收,成为循环材料的又一个重要来源。 通过城市采矿,任何废料或垃圾都被自动拆解并分类。跟踪系 统监测这一过程,提供关于再生材料在其寿命周期内所处阶段 的详细信息。

普锐特冶金技术的未来展望

极端环境采矿

- 海底采矿为满足不断增长的原材料需求带 来新资源。

- 极端环境采矿在极其恶劣的条件下进行, 比如地下极深处。

生物采矿

- 生物采矿是一种非常环保的资源开采方 案。

- 生物采矿技术的进步为人们带来新的原 料来源。

- 铜矿选矿是生物采矿技术的成熟应用。

低品位原料富集

- 随着高品质煤炭、铁矿石和废钢来源日益 减少,低品位原料富集成为常规作法。

- 根据最终产品的需要而定制低品位原料富 集方案。

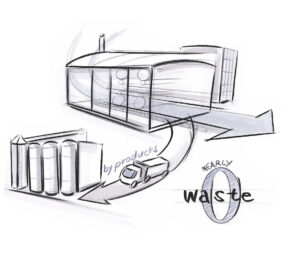

零废料生产

- 零废料生产如今已成为现实,所有副产品 都得到回收,并在冶金和其他行业领域循 环利用。

- 生产工艺几乎不产生任何副产品、废料填 埋和水污染。

自动拆解和分拣

- 依靠先进的自动拆解和分拣系统执行化 学和机械分离工艺。

- 原材料跟踪帮助优化原料流动。

城市采矿

- 城市垃圾几乎被全部回收,为原材料提供 了更多的来源。

- 随着原材料日益短缺和价格上扬,全面的 材料回收成为必需。

随原料条件而变的灵活型生产

- 为了应对原料(焦煤,铁矿石)品质不断 下降的局面,自适应生产流程广为普及。

- 模拟技术帮助生产企业解决原料条件不 断变化的问题。

- 优化的废料选择和原料富集工艺在金属 生产中发挥重要作用。

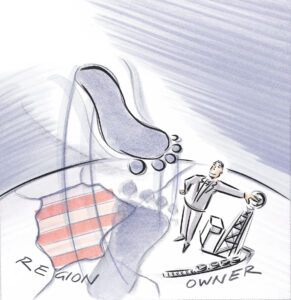

以碳足印为导向的全球生产

- 寿命周期评价在工业生产和社会生活中 获得重要地位。

- 铝和镁的主要生产环节完全靠近低成本 能源来源地而分布。

- 能源节约幅度和原料使用效率是整个价 值链的主要衡量标准。

水和废料的闭路循环

- 水污染和无用副产品减少到最低程度。

- 闭路水循环得到普遍采用,尤其是在干 旱地区。

- 所有金属废料的再回收成为常态。

以能源为导向的生产

- 可再生能源(水能、太阳能和风能)的自 行生产和使用成为通行作法。

- 氢气和合成气得到广泛使用(替代页岩 气和天然气)。

- 通过工艺串接最大限度降低能耗。

- 在所有行业中,几乎所有废热都得到回 收利用。

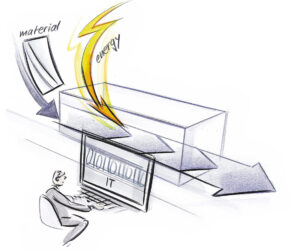

绿色生产的综合管理

- IT方案帮助以前分离的工艺实现串接以 提高能源和原料使用效率。

- 下游工艺充分发挥可再生能源的丰富性 和经济性。

- 生产设备与智能电网/综合资源管理系 统相集成。

先进材料的使用

- 使用经济性和环保性最佳的产品。

- 为了充分发挥材料的功能性,材料的组 合变得相当复杂。

- 全金属材料、夹层材料、纤维和复合材料 的使用越来越多。

- 钢材的通用性不断提高。

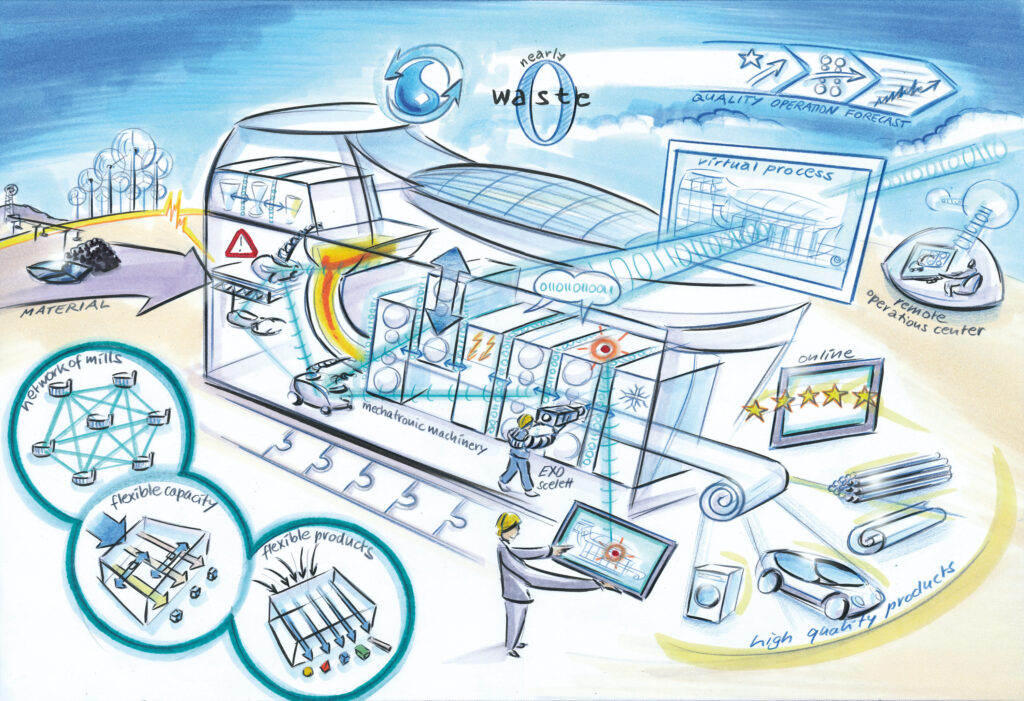

机电一体化设备

- 生产设备由即装即用型机电一体化模块组 成,易于更换或扩充。

- 模块配备在线传感器、执行器和控制系统, 能够自主进行自我组织。

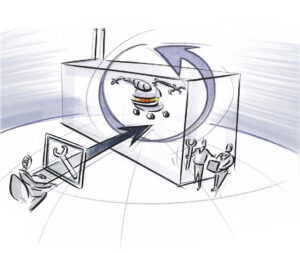

自学习机器人和机械手

- 特种机器人承担现场操作,自动适应生 产模式的变化,减少人力使用。

- 机器人普遍用在危险工作区域,通过远 程操作站进行控制。

无间隙在线工艺分析

- 每个部件或模块都处于在线状态监测之下。

- 所有模块数据、当前设备设置、维修计划、 运行时间和状态都显示在直观的HMI(人 机界面)上。

- 无处不在的分析传感器全方位检测材料性 能和质量。

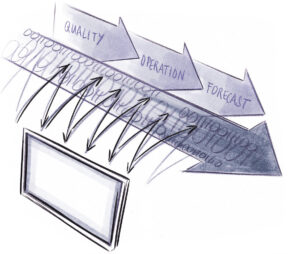

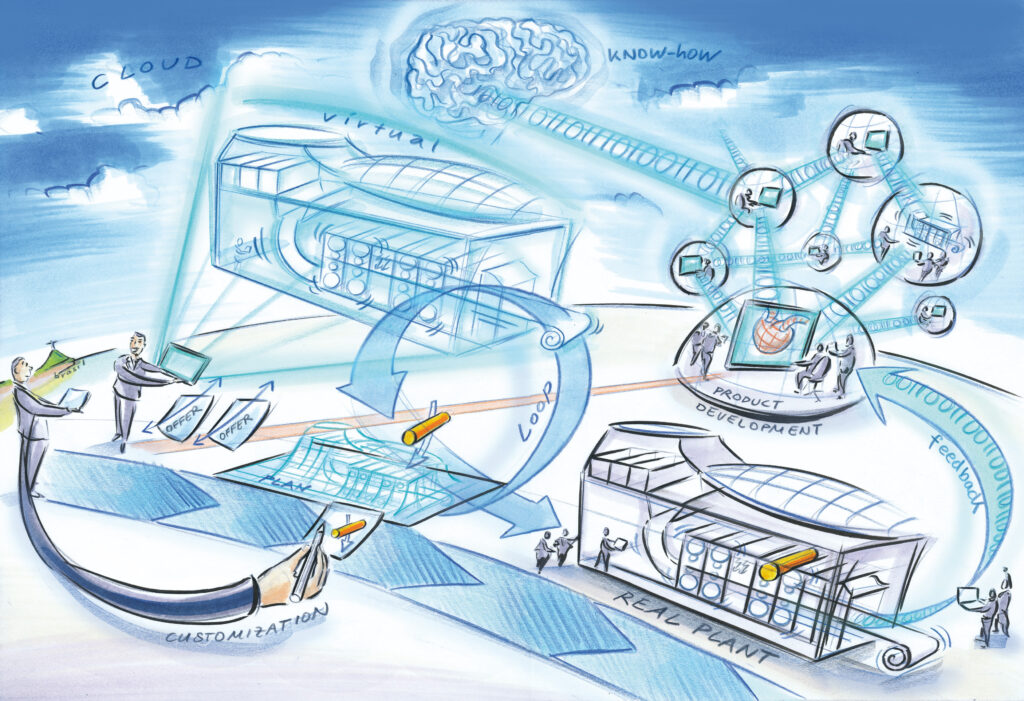

虚拟生产

- 全面的生产模拟以可靠的数据和信息交换 为基础,对质量和操作作出预测,高效率地 管理实际生产工艺。

- 模拟将供应商和客户无间隙联系在一起, 有利于作出全面、准确的预测,并对操作计 划进行优化。

远程集中操作

- 从远程中心对遍布全球的设施进行集中 操作。

- 将来自所有联网设施的数据用于控制和 状态监测。

- 根据这些数据确定所有联网设施的基准 和持续改进措施。

- 以预防措施和自学习模型为基础安排维 修计划。

自动化结构网络

- 智能化的自主式自动化网络取代金字塔结 构的工厂自动化。

- 工厂自动化网络由带有就地集成控制功能 的现场装置联网组成。

- 先进的自动化应用,比如执行系统和资源 管理,依托工业云平台运行。

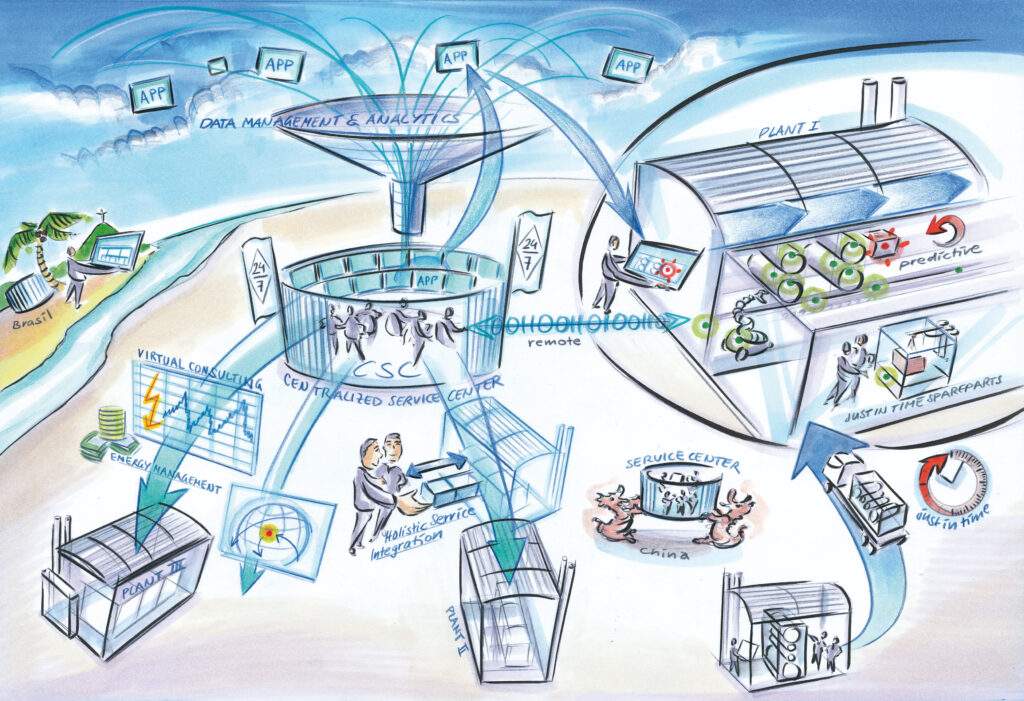

整体性服务

- 数据来源的增加推动了服务创新。

- 绿色生产、循环利用、智能电网能源管理、 环境保护和无间隙跟踪对服务提出了新的 挑战。

- 综合性服务同生产系统紧密联系在一起。

交互式现场操作和维修服务

- 设备操作和维护已在很大程度上从响应 性工作转变成预见性工作。

- 远程服务只需要少数现场人员的配合。

- 现场服务得到交互式自主机器人和增强 现实技术的支持。

数字化数据分析和基于知识的服务

- 通过云计算可随时随地获得数据分析和基 于知识的服务。

- 基于应用的服务成为客户、设备制造商和 外部开发商的常规选择,能够帮助生产系 统进行新钢种开发和设备检查。

全天候远程集中服务中心

- 集中设置服务中心,远程进行实时操作和 维修。

- 服务中心全球联网,确保全天候提供优质 服务。

- 自助服务软件工具帮助各地操作人员根据 预测模型等作出决定。

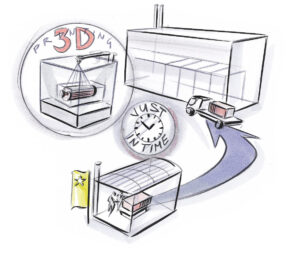

即时性备件生产

- 备品备件由服务中心集群视现场生产 需要而提供。

- 创新性制造技术(比如三维打印)保证了 即时就地交付并催生了新型业务模式。

- 备件管理系统与预见性维修系统在线 连接。

销售和咨询虚拟市场

- 虚拟市场为原材料、能源、新设备或二手部 件提供了自动中介平台。

- 代理软件根据特定参数自动供应原料或 能源。

绿色生产

是发展的基础

2040: 世界人口加速增长,全球气候不断变化,促使人们深 刻反思,需要工业生产工艺全面转型。有鉴于此,冶金行业采 取了高效率的措施和方案,针对各地区的市场条件和发展水平 全力推动绿色生产。产品再循环认证和寿命周期评价等观念已 深入人心,对保证生产设备和工艺的经济可持续性和环境亲和 性起到重要作用。

材料和能源效率推动经济发展

原材料、燃料和电力的价格持续上扬⸺速度甚至超过了通货 膨胀率。可持续性、环保性和生产成本变得越来越重要。单位 产品的能源消耗降低到了工业革命以来从未有过的水平,但在 全球范围内进一步改进仍然至关重要。余热回收达到95%的 先进指标;税收优惠和政府补贴有效地帮助提升公众在能效方 案、再生能源使用、智能电网系统和金属生产工序智能化衔接 等方面的认知水平;减少浪费和节约用水的公众意识也得到加 强。所有金属废料都得到回收;一流金属生产商在生产过程中 的收得率损失在20年内减少了50%之多;产生的二氧化碳大 部分被用在人工光合作用系统中制造生物能源。

高度灵活的全集成式生产设备

高品质矿藏日渐枯竭,迫使人们必须开采低品位矿。金属生产 商已经转而使用低品质原料,技术供应商则开发了需要的设备 和技术。为了处理质量波动的原料和使用不同类型的能源,设 备灵活性大大增加,工艺操作变得更加复杂。使用的能源类型 包括可再生能源、现场制氢(包括现场储存)、页岩气、页岩 油和基于剩余再生能源的人工合成甲烷。这些能源通过智能电 网和能源管理系统实现互联。根据价格、供应量和目标金属收 得率,不同的原料和能源可以互换使用。所有这一切都通过利 用移动界面进行云智能远程监测的先进的信息和通信系统实现 控制。

整体性工厂运行

在虚拟世界中

2040: 工厂运行越来越多地采用云技术在虚拟世界中进行模 拟,信息物理融合系统已成为冶金生产工艺的标准配置。现实和 虚拟世界之间连续不断的实时数据和信息交换保证了当前工厂运 行的可靠监测和控制。操作人员能够同时监测实际工艺和虚拟世 界,或者检查预测的可靠性,并在需要时对当前运行加以干预。

精益自动化结构

虚拟工厂运行改写了应用控制技术的定义。质量、产能和效率 参数得到精确的实时模拟和连续测量,数据和设定点的连续交 换为基于工艺诀窍数据库的精益自动化结构的应用提供了保 障。数据库本身包括了丰富的内容和先进的反馈机制。

无间隙分析和机器人系统

在线产品质量和工艺分析,包括承担设备操作任务的自学习机器 人,得到广泛应用。它们既能在小范围内自主工作,又能为整体 性工厂运行和生产控制提供需要的综合信息。机器人在危险区域 完成所有日常维修工作。它们能够自动适应生产模式的变化,极 大地方便了操作人员的工作。

在线监测确保可靠的运行

生产设备由一系列标准化的机电一体化模块组成,它们依靠内置 的智能化功能实现不间断的设备监测。先进的集成传感器和相应 的通信技术保证了稳定传送整个生产流程中安装的机电一体化设 备的状态数据和信息。这样,当设备或部件出现磨损时就能灵活 地调整运行模式和参数,并且及时自动安排必要的维修工作。安 装在世界各地的设备可从一个中心站进行远程操作和控制,从而 使操作人员能够确定不同地点的工艺技术和设备是否同样正常运 转,而且还能帮助确认能够让系统运转得更好或生产出更高质量 产品的工艺条件。由于所有设备全面互联,设备产能和产品配置 都能根据当前需要而快速和方便地进行调整。

服务模式

推动全周期合作

2040: 能够远程管理操作和维修工作的中央服务区已经司空 见惯。它们24小时远程实时管理,为冶金生产企业提供种类众 多的服务,从冶金支持到备品备件供应应有尽有。设备数据的 更多来源和有效的管理为各种新型服务模式奠定了基础。

远程维修

基于状态监测系统数据的前瞻性维修工作是先进技术潮流。这 些系统不仅预测特定事件并执行预见性维修,还能全面优化工 厂运行。远程接入和设备控制提高了作业率,减轻了现场工人 的工作强度。机器人和自动操作系统都能远程控制,从而对生 产运行和维修工作提供帮助。

备品备件即时供应

备件物流优化和即时交付意味着让生产企业减少资本支出。堆 积制造技术是解决方案之一。按需提供图纸使客户能够在需要 时生产特定备件或临时更换件。备件管理系统与预见性维修系 统相连,以全面优化生产工艺。

数据流管理

巨量数据得到智能化管理。通过云计算可随时随地获得数据分 析和按需提供的基于知识的服务。众多应用程序涉及了整个金 属生产价值链的各个方面,比如冶金、物流和成本管理等等, 而且能够在下载后立刻为操作人员提供帮助。管理人员能够随 时调取运行数据和生产诀窍进行分析。

虚拟市场

销售和咨询虚拟市场为原材料、能源、新部件和二手部件乃至 新设备技术和通信软件提供了一个自动销售平台。代理软件根 据特定参数自动向客户供应原料或能源。

未来将会怎样?

普锐特冶金技术的归纳总结

未来数十年的大趋势包括:世界人口持续增长,气候变化,原 料短缺,能源需求不断增加,全球经济重心转移,城市化进程 方兴未艾,信息网络加速发展,等等。这些因素将影响甚至决 定人类社会的未来发展方向。

钢和铝的强劲需求

在今后20年内,预计全球粗钢需求将增加大约50%,每年超 过20亿吨。铝的产量将提高100% – 130%,达到每年1亿吨。 铝和钢的潜力不会被挖掘殆尽,交通运输和能源生产领域的特 殊应用,还有特殊制造业,对极其复杂的铝合金和钢种有着旺 盛的需求。建筑和交通业的持续发展对金属需求的拉动作用超 出以往任何时候。

新一代金属

夹层材料、纤维材料和性能随温度而变的材料在2040年将得 到推广应用。它们是针对拟定用途而优化性能的新一代材料的 典型代表。材料的强度、韧性、变形能力和其他性能都远远超 过2016年的标准水平。

全集成式智能化生产

从原料开采直到成品表面涂装,冶金行业生产工艺的集成度将 变得越来越高。大多数金属的生产仍然采用传统的工艺步骤, 包括矿石的还原和熔炼、钢坯的浇铸和轧制。不过,新设备和 改造项目将全部以提高资源效率为特色,包括在原料、收得 率、能源、空间需求、产品、生产废料和水耗等各个方面。氢 气将在冶金生产中占有越来越重要的地位。信息和通信技术将 主导金属生产及相关设备和服务的所有方面。

齐心协力创造冶金行业的未来

全世界的专家都认为:冶金行业将在今后数十年内发生巨大的 变化,生产工艺和应用技术必然出现激动人心的新发展。普锐 特冶金技术认真听取了高管人员、企业家、专业人士和意见领 袖的观点,他们的看法让我们对未来的金属世界充满了期待。 这些展望帮助我们判断和量化未来市场,预测客户需求,确定 最具可持续发展潜力的技术,抓住新商机,创造一个更加美好 的世界。现在,业界需要作好准备,采取必要的行动迎接明天 的到来。普锐特冶金技术已经作好充分准备,与客户和合作伙 伴携手“齐心协力创造冶金行业的未来。”

炼铁和炼钢

百年之后

“作出预测难度很大,尤其是关于未来的预测,”丹麦物理学 家、诺贝尔奖获得者Niels Bohr说。所以,对2116年的钢铁行业 作出预测确实是一项十分困难的任务。假定文明社会在今后的 100年内继续发展,那么,自数千年前钢铁冶金出现以来,用铁 矿石生产出的钢铁总量将会超过1,500亿吨。鉴于世界钢铁来源 如此众多,每年有三分之二以上的钢产量将来自于废钢回收和电 弧炉冶炼。

电弧炉炼钢最佳可行技术的能源效率接近90%,几乎是理论上 可能的最高水平。废热损失几乎可以忽略不计。固体废料不再填 埋,而是全部循环返回生产工艺,或者用在其他行业。所有大批 量生产的材料都被分类,拆解,跟踪,再利用。电弧炉炼钢原料 的成分完全被提前掌握,从而最大限度减少废钢熔炼后的合金需 求。

完全基于铁矿石的钢铁生产主要采用直接还原技术。像Corex和 Finex这样的熔融还原工艺得到推广,而仍在使用的高炉将持续 得到优化。不过,绝大多数生产设施会是利用各种还原气体和能 源的直接还原系统。按照ISO寿命周期评价方法,每吨钢的二氧 化碳总生成量还不到2016年水平的四分之一。钢厂成为受人尊 敬的环保型资源回收和价值创造企业。

钢的生产完全遵循即时性理念。钢水连续生产工艺最大限度减少 了必需的工艺环节的数量;直接浇铸和轧制成为扁平材和长材热 轧卷生产的主流;绝大多数钢产品的冷轧、退火、处理和精整完 全串接成一条连续生产线,钢材加工配送中心的复杂业务也被纳 入其中。

钢厂危险区域不再有操作人员的身影,这里的工作已经完全由机 器人承担。另外,机器人执行所有日常的快速更换操作和普通的 维修工作,包括重型部件的搬运。在中央运行中心对钢铁生产设 备的操作和维修进行全方位的远程控制。通过计算机、手持式装 置和增强现实眼镜对生产工艺进行视频监控。预见性和前瞻性维 修广为采用并全面优化,特别是基于数据的服务得到全面推广, 比如机器学习、数据挖掘、云计算和完善的故障预测,从而杜绝 了设备意外停产的发生。

液态和固态冶金的神秘面纱在很大程度上被揭开,依靠先进的信 息-物理-数学工具和先进的计算机模型集群对冶金工艺、技术和 设备操作进行全面的模拟。整体诊断、质量预报和炼钢工艺制度 被用来评估生产设备的状态、能源相关参数、跨工艺产品质量和 必要的介质供应,以达到产品性能目标。

生产的主要钢种数量已经超过了10,000种,而2016年只有大约 3,500种。与2016年的微芯片采用的硅、锗显微技术相提并论 的“纳米合金化”和“量子技术”得到广泛应用,使钢的重要性 能大幅度提高。最大屈服强度、韧性和延展性在100年间都已翻 番,钢的质量达到近乎完美的程度。

设备组件不仅仅是内置传感器的机电一体化方案,还像蜂群中的 蜜蜂那样自主运行。各个组件监测自身的状态,告知或警示远程 控制中心,触发供应链的自我更换、维修计划和消耗件/备件订 货。

通过与全球工业合作伙伴的密切合作,加上高附加值钢产品的不 断开发,在今后的100年内将继续保持竞争优势,继续作为体现 进步和繁荣的一个重要指标。