This post is also available in: English (英语)

阿维迪无头带钢生产(ESP)为钢铁企业提供了优质带钢生产的先进技 术,产品厚度从小于0.8毫米直到25毫米。

自20世纪后半叶起,人们被先进计算机包围的情景已经变得屡 见不鲜。但是,当初有人开发出最早的基本电路设计时,公众 对他们能否取得成功持怀疑态度。甚至国际商用机器公司 (IBM)的董事长兼首席执行官Thomas J. Watson也在1943年 这样说过:“我认为世界计算机市场的规模也许是5台。”

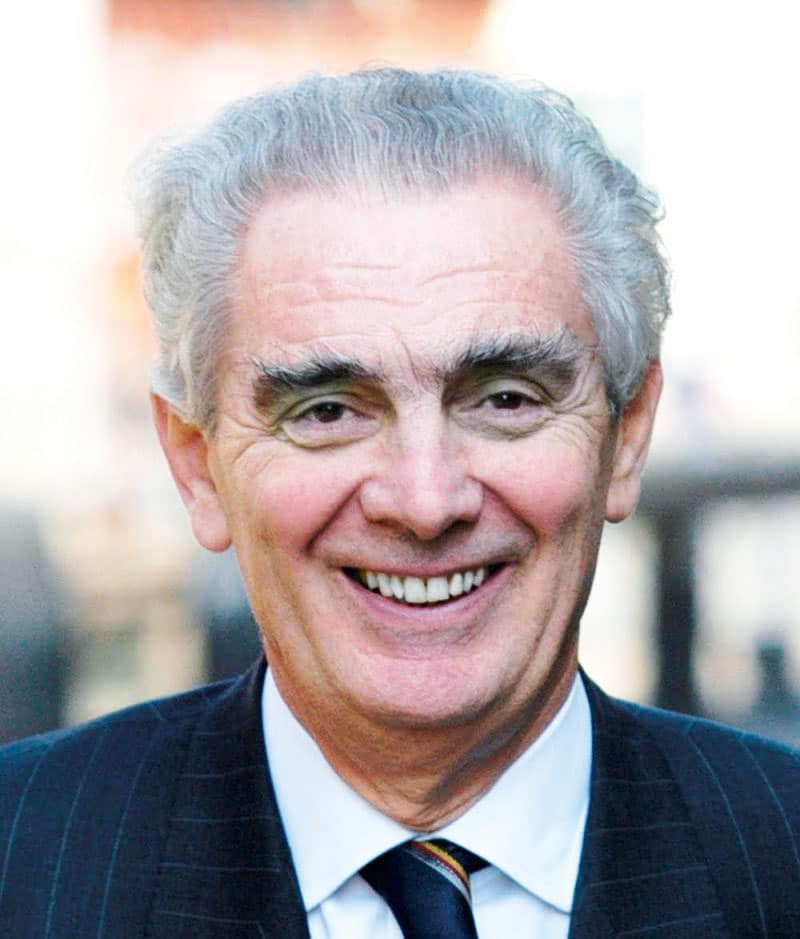

当意大利企业家和发明家Giovanni Arvedi在2006年宣布建设 第一条无头带钢生产(ESP)线时,业界的反应与之类似。大多 数业内人士相信,连续生产决不可能实现。但是,今天,当阿 维迪ESP专利技术在世界上的多家钢厂成功应用后,钢铁企业 开始密切关注这项依然无可匹敌的技术。目前建成的ESP线正 在以超过任何技术的能力生产超薄规格。而且,阿维迪ESP的 创新设计从诞生以来一直没有停止改进,继续以新的成果和更 大的能力保持业界领先地位。

在意大利CREMONA的诞生

当阿维迪ESP项目最初在意大利Cremona启动时,在公众看 来,以不间断模式运行连铸连轧设备并不现实。但是,项目团 队掌握了他们需要的可行性的证据。在阿维迪钢铁公司的现有 ISP线上已经进行了通钢量测试,运行时用一个热卷箱将第一 和第二个轧制步骤隔开。确保连铸机始终提供满足需要的通钢 量,是实现不间断运行面临的主要挑战。

每一位参与者都决心将这一全新的想法变成现实。在阿维迪执行 了ISP升级和普锐特冶金技术(当时名为奥钢联工程技术公司)执 行了连铸机升级后,连铸机的拉速达到了每分钟7米。测试的主 要目标是结晶器的稳定性以及结晶器和铸流冷却系统的能力。在 确认了连铸机能够满足要求,保证足够的通钢量和生产稳定性 后,旨在实现无头带钢生产的阿维迪ESP项目全面展开。

阿维迪的操作和维修专家与普锐特冶金技术的技术和设计专家 密切合作,于2009年建成了全世界第一条无头带钢生产线。 连铸机和大压下量轧机率先投产,生产出了一些测试板。在进 行了精调并投入精轧机后,生产线开始以不间断模式运行,生 产出了第一个小带卷。

后来的ESP项目采用了相同的投产步骤,但投产时间大大缩 短。现在,在首次浇铸6天后就能全面实施无头轧制。当初的 第一条线在几个月后才以不间断模式生产出了0.8毫米产品, 而现在的项目只要几星期就能达到这一水平。

随着设备不断精调,Cremona的第一条阿维迪ESP线从测试 和展示用途发展到了工业化生产,能够生产出深受欢迎的优质 钢。为了满足市场对于材料性能从头到尾均匀一致的带卷的需 求,必须在很短时间内就开发出最重要钢种的生产工艺。在投 产后的第一年,开发出了一系列低碳钢和HSLA钢。在第二 年,进行了硅钢的生产测试。三年后,API和双相钢的生产也 已实现。

Giovanni Arvedi于21世纪初在意大利Cremona发 明了无头带钢生产技术。如今的ESP技术仍然以他 的原始发明为基础,在生产效率和工艺稳定性方面 首屈一指。

日照钢铁公司的宏伟战略

在同一个地点建成5条阿维迪ESP线的项目,使普锐特冶金技 术的中国客户日照钢铁公司抓住机会,一跃成为了ESP优质 材料的重要生产商。虽然日照钢铁公司在经济危机时期,尤 其是中国产能严重过剩的情况下进行这一投资有很大的风 险,但这是一个极具远见卓识的项目。鉴于项目必须快速执 行,日钢和普锐特冶金技术紧密合作,在仅仅20个月后就投 产了第一条线。

在2015年时,日钢知道中国的冷轧替代产品还没有太大的市 场,但公司制定了明确的战略。公司确定了5条ESP线加酸洗 和镀锌线的配置,完全省去了冷轧设施。如今,超薄规格的冷 轧带钢替代品已经成为了深受欢迎的优质产品⸺不仅在中 国,而且在世界其他地区也是如此。

日钢新建的阿维迪ESP线达到了稳定的性能,为日钢迅速开发 产品创造了理想的条件。新的生产配置将使日钢有能力为市场 提供最需要的产品。目前,这些ESP线已经生产了许多钢种, 我为阿维迪E S P深感骄 还有更多的钢种正在进行试验和优化。

工艺稳定性是关键

出色的工艺稳定性是从连铸机到层流冷却段(位于热带钢成品 卷取之前)整个生产流程减少生产扰动和工艺设置变化的结 果。不间断生产模式不仅提高了工艺控制能力和产品性能的均 匀性,而且对所有产品都能使工艺窗口保持稳定。

工作辊寿命显著延长

大量超薄规格的轧制对工作辊提出了很高的要求。阿维迪ESP 线采用的工作辊更换制度是:精轧机F3 – F5的工作辊每次运 行后更换;F1 – F5的工作辊每运行两次后更换;大压下量轧机 的工作辊每运行三次后更换。现在,日钢的每次运行多至15 炉,带卷产量达到4,500吨。在大量生产超薄规格时,通常将 轧制150 – 170 km设为F5的寿命指标。之所以能够达到如此长 的工作辊寿命,是因为ESP线的凸度和楔形控制已由紧靠连铸 机的大压下量轧机承担,充分利用了铸流内部温度很高,因而 成形操作比较容易的特点。二级工作辊磨损模型对工作辊的优 化使用至关重要,通过采用最大行程± 250 mm的工作辊窜辊 而使过度的边缘磨损均匀分布。这样,在同一次运行中能够生 产出的厚度在1毫米以下的带钢比例可超过50%。

工作辊在线更换

为了确保以最高收得率和最低生产成本实现无头轧制,日照钢 铁公司的4号阿维迪ESP线采用了工作辊在线更换技术(专利申 请中)。该技术现在也面向其他钢铁企业提供。尽管日钢已经 达到了令人印象深刻的高收得率,但铸轧工艺的运行时间和收 得率已被证明能够进一步提高。影响运行时间的主要因素是工 作辊寿命,目前已经达到的水平是生产170km带钢。新设计能 够在后部机架上在线更换工作辊。进一步延长运行时间还将使 结晶器耐材(浸入式水口)得到充分利用。

0.8毫米以下的超薄规格

虽然其他钢铁设备制造商正在试验能够以不间断模式生产0.8毫 米带钢的设备方案,但普锐特冶金技术领先一步,已经将目标 定为0.8毫米以下超薄规格的生产。为了进一步提高超薄热轧带 钢的质量以满足市场要求,普锐特冶金技术依靠自己丰富的热 轧和冷轧技术经验开发了一种新的精轧机控制方案。这种新 型“超薄轧制”(UTR)控制器的主要作用是在“动态变规格” 和工作辊偏心度主动补偿时提高厚度控制的质量。日钢4号ESP 线已经采用了该方案。

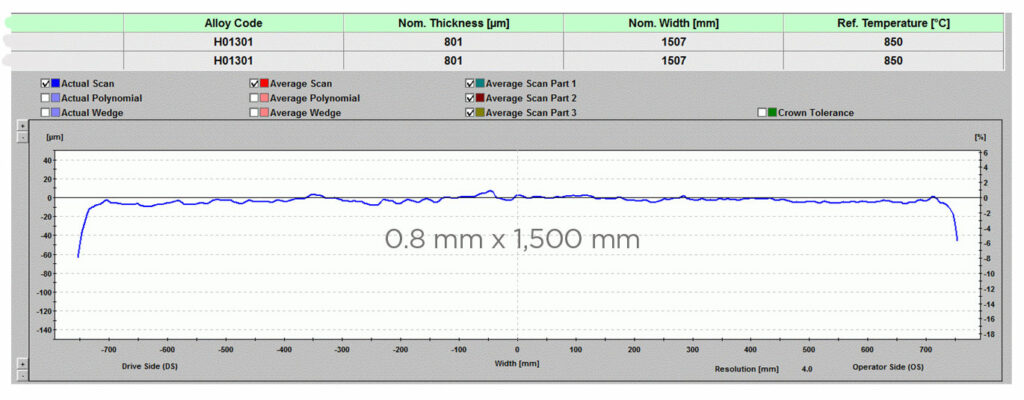

阿维迪ESP线的凸度和楔形控制由紧靠连铸机的大 压下量轧机承担,此时铸流内部温度很高,成形操作 比较容易。因此,调整最终形状的自由度非常大,最 终用户能够得到目标凸度值只有带钢厚度1%的C40 产品。而且,带钢平直度也能达到如图所示的出色指 标。这样,在将热轧带钢纵切成窄带以替代冷轧产品 时,仍能保持良好的形状对称性,而不会在后续工艺 中造成楔形问题。上图展示了0.8 mm带钢的出色形 状指标。

下一步:API钢种

管线钢市场正在发生变化,因此,它们的生产工艺也在改变。 对于管线钢机械性能的要求不断提高,因为它们必须满足增大 输送能力同时减轻重量的要求。在过去几年间,API 5L X70 和X80已经成为了准标准钢种。这些先进钢种不仅能够采用传 统的钢板生产工艺制造,而且随着技术的重大进步也已能使用 热带钢轧机生产。现在,薄板坯连铸连轧工艺也开始具备这样 的生产能力。

便于进行热机处理的设计方案是,或者像传统的粗轧和精轧那 样将轧制工艺分开,或者采用钢板轧制工艺。这两种方法都能 将再结晶和非再结晶轧制分开,为在加工过程中控制微观结构 的变化提供了重要的手段。

如果在连铸后立刻施加大幅度变形⸺比如像阿维迪ESP无头 生产工艺这样⸺连铸和轧制之间的紧密衔接为在铸流中心的 关键区域产生再结晶提供了最佳条件。这是因为在连铸之后存 在着特有的反向温度分布,有利于温度较高的铸流中心迅速开 始再结晶,从而在产品的整个厚度方向上得到更均匀的晶粒结 构。在传统粗轧的表面附近区域经常能观察到的有效变形(厚 度减小加剪切变形)成功地从近表面区域移到了板坯中心。

像所有薄板坯连铸连轧工艺中普遍存在的情况一样,微合金化 元素⸺除钛以外⸺在精轧前以固溶体形式存在。因为没有隧 道炉,而在感应加热器内的时间很短,用钛合金化以抑制晶粒 长大成为了一个选项,在大多数情况下都没有必要。感应加热 器与精轧机组直接连接,加上冷却制度的适当选择,使含铌钢 的微观组织能够得到精确的设计。通过调节感应加热器功率和 轧制规程,在非再结晶区以下开始的轧制操作可以转移到第二 和第五步轧制之间。

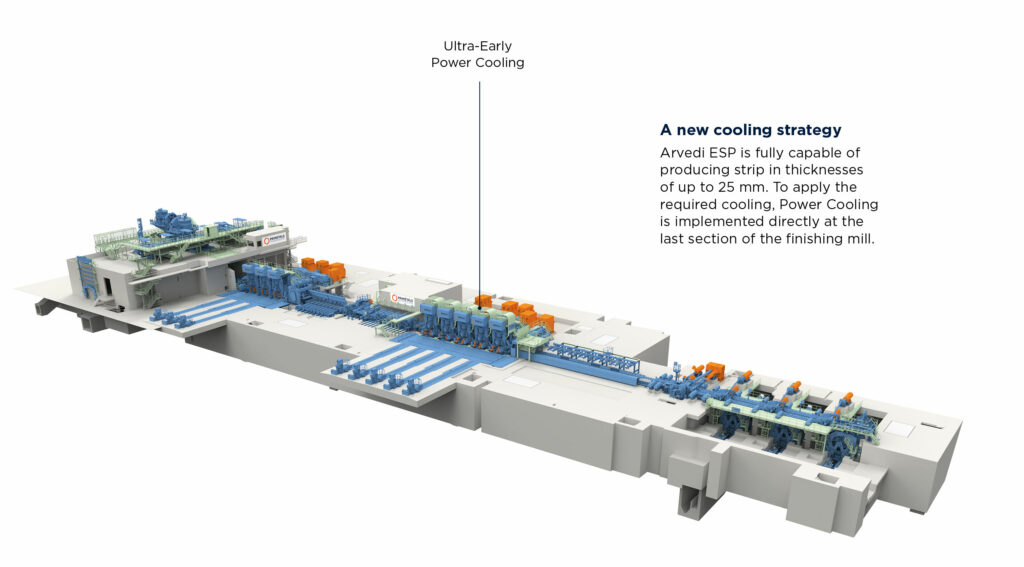

超早期强力冷却

研究发现,在最后一步轧制的最终变形之后,应当尽快开始有 利于形成铁素体的冷却。因此,普锐特冶金技术开发了一种称 为“超早期强力冷却”的方案,直接在精轧步骤之后实施强力 冷却。该方案实现了在工艺过程中及早进行高速冷却。

为了最大限度缩短从最后一个工作机架到沿输出辊道布置的冷 却设备之间的距离,以避免产生延误,超早期强力冷却直接在 精轧机的最后部分实施(这一部分在轧制厚规格产品时不使用) 。冷却能力的设计原则是,确保温度能够降低到从奥氏体到铁 素体的最终相变彻底完成的水平。这样就能获得高度细化的铁 素体晶粒组织,使热机处理的作用得到充分发挥。

最后两个机架⸺也可以是更多机架⸺之间的空间可以被用来 安装机架间冷却装置。为了最大限度发挥这种新型冷却方案的 作用,后部机架的工作辊也可以替换成强力冷却集管。这些措 施共同达到的冷却能力将产生与完整的强力冷却系统同样的强 力水流。根据决定冶金效果的已知物理原理和经过充分验证的 ESP生产线配置,阿维迪和普锐特冶金技术开发了一种能够高 质量地生产厚规格热机轧制材料的方案。

阿维迪ESP也能生产厚带钢,这也许出乎一些人的意料。为 此,ESP线可以安装第二台无头剪切机,将不间断运行模式扩 大到厚达25毫米带钢的生产。ESP线生产厚带钢的优点是生产 条件相当稳定,这一特点保证了从0.8毫米到25毫米的所有带 钢都能达到从头到尾质量一致的水平。

阿维迪ESP不断前行

如今已经是21世纪,我们都看到了世界计算机市场的庞大规 模⸺远远超出了5台。同样,许多钢铁企业已经对阿维迪ESP 这种革命性的生产技术产生了浓厚兴趣。无头带钢生产不再是 一个奇迹,它已经成为了现代薄板坯连铸连轧技术的标杆。

如今,工作辊在线更换的实施使生产效率和灵活性达到了更高 的水平。当然,阿维迪ESP最重要的优点仍然是业界首屈一指 的生产稳定性,这已在优质薄规格的生产中得到验证。随着超 早期强力冷却的应用,厚达25毫米带钢的ESP生产也变成了现 实。

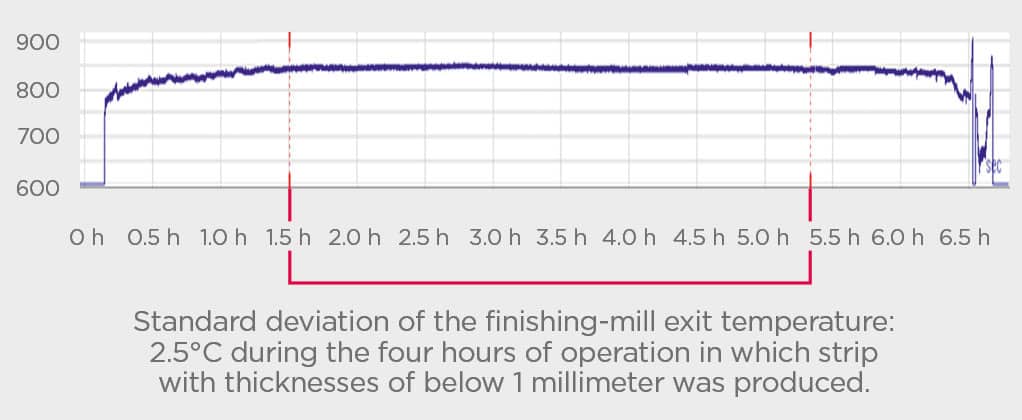

阿维迪ESP工艺达到的高温稳定性表现在产品速度 恒定和温度沿所有工艺步骤(从浇铸、粗轧、感应加 热、精轧直到带钢冷却)均匀分布。传统热轧的提速 环节被彻底取消,使产品质量更加稳定。上图展示 了一次大比例生产薄和超薄规格的运行情况。在超 过4小时生产厚度小于1 mm带钢的过程中,精轧机 出口温度的标准偏差只有2.5°C。带钢板形也在如 此长的时间内保持稳定,使薄和超薄规格得以大量 生产。

了解更多:

无论厚薄,一步到位阿维迪连续带钢生产

This post is also available in: English (英语) 阿维迪无头带钢生产(ESP)为钢铁企业提供了优质带钢生产的先进技 术,产品厚度从小于0.8毫米直到25毫米。 自20世纪后半叶起,人们被先进计算机包围的情景已经变得屡 见不鲜。但是,当初有人开发出最早的基本电路设计时,公众 对他们能否取得成功持怀疑态度。甚至国际商用机器公司 (IBM)的董事长兼首席执行官Thomas J. Watson也在1943年 这样说过:“我认为世界计算机市场的规模也许是5台。” 当意大利企业家和发明家Giovanni Arvedi在2006年宣布建设 第一条无头带钢生产(ESP)线时,业界的反应与之类似。大多 数业内人士相信,连续生产决不可能实现。但是,今天,当阿 维迪ESP专利技术在世界上的多家钢厂成功应用后,钢铁企业 开始密切关注这项依然无可匹敌的技术。目前建成的ESP线正 在以超过任何技术的能力生产超薄规格。而且,阿维迪ESP的 创新设计从诞生以来一直没有停止改进,继续以新的成果和更 大的能力保持业界领先地位。 在意大利CREMONA的诞生 当阿维迪ESP项目最初在意大利Cremona启动时,在公众看 来,以不间断模式运行连铸连轧设备并不现实。但是,项目团 队掌握了他们需要的可行性的证据。在阿维迪钢铁公司的现有 ISP线上已经进行了通钢量测试,运行时用一个热卷箱将第一 和第二个轧制步骤隔开。确保连铸机始终提供满足需要的通钢 量,是实现不间断运行面临的主要挑战。 每一位参与者都决心将这一全新的想法变成现实。在阿维迪执行 了ISP升级和普锐特冶金技术(当时名为奥钢联工程技术公司)执 行了连铸机升级后,连铸机的拉速达到了每分钟7米。测试的主 要目标是结晶器的稳定性以及结晶器和铸流冷却系统的能力。在 确认了连铸机能够满足要求,保证足够的通钢量和生产稳定性 后,旨在实现无头带钢生产的阿维迪ESP项目全面展开。 阿维迪的操作和维修专家与普锐特冶金技术的技术和设计专家 密切合作,于2009年建成了全世界第一条无头带钢生产线。 连铸机和大压下量轧机率先投产,生产出了一些测试板。在进 行了精调并投入精轧机后,生产线开始以不间断模式运行,生 产出了第一个小带卷。 后来的ESP项目采用了相同的投产步骤,但投产时间大大缩 短。现在,在首次浇铸6天后就能全面实施无头轧制。当初的 第一条线在几个月后才以不间断模式生产出了0.8毫米产品, 而现在的项目只要几星期就能达到这一水平。 随着设备不断精调,Cremona的第一条阿维迪ESP线从测试 和展示用途发展到了工业化生产,能够生产出深受欢迎的优质 钢。为了满足市场对于材料性能从头到尾均匀一致的带卷的需 求,必须在很短时间内就开发出最重要钢种的生产工艺。在投 产后的第一年,开发出了一系列低碳钢和HSLA钢。在第二 年,进行了硅钢的生产测试。三年后,API和双相钢的生产也 已实现。…